Jak już informowałem w kilku miejscach na stronie, podjąłem decyzję o definitywnym zakończeniu „produkcji” głośników estradowych. Złożyło się na nią wiele czynników i choć oczywiście nikomu nie muszę się tłumaczyć, postanowiłem poświęcić cały wpis temu tematowi, a przy okazji zakończyć również „promowanie” własnych osiągnięć w branży głośnikowej w nowych materiałach umieszczanych na stronie firmowej. Moim zdaniem to właściwy wybór w sytuacji, gdy głośniki PMP to już tylko historia.

Materiał jest wyjątkowo obszerny, ale uznałem, że warto podsumować 30 lat swoich działań w taki sposób, żeby już nie wracać do tego tematu i przy okazji wyjaśnić, dlaczego firma PMP nigdy nie starała się rozwijać swojej działalności na większą skalę i mam tutaj na myśli nie tylko wytwarzanie głośników. Być może w przyszłości pojawią się jeszcze jakieś niewielkie modyfikacje w tej zakładce:

https://pmpproaudio.pl/oferta/glosnikipmp/

ale teraz zapraszam już do lektury wpisu, na opracowanie którego poświęciłem więcej czasu i energii, niż na jakikolwiek artykuł czy felieton mojego autorstwa.

Tak więc po kolei o tym, dlaczego zrezygnowałem i najwięcej miejsca poświęcę kwestiom ekonomicznym i technicznym, a na zakończenie krótko wspomnę o jeszcze kilku innych.

Już dobrych kilka lat temu stwierdziłem (i nawet o tym pisałem), że wytwarzanie głośników w taki sposób, jak robiłem to od ponad 30 lat, jest swego rodzaju „szaleństwem” bo praktycznie żadna firma (wliczając w to światowych potentatów) nie wykonuje wszystkich elementów głośnika we własnym zakresie, a ja funkcjonowałem wg takich założeń od samego początku. Dziś nawet największe firmy produkujące głośniki estradowe (i nie tylko) są w zasadzie zautomatyzowanymi montowniami elementów importowanych z fabryk dalekowschodnich. Jasne, że o wiele łatwiej jest np. zamówić cewki w fabryce, która wytwarza ich MILIARD rocznie i dostarcza firmom, z których wiele z poniższej listy dobrze znanych jest w branży estradowej, niż zawracać sobie głowę nawijaniem ich we własnym zakresie.

Nie ma również sensu produkowanie w „cywilizowanym kraju” koszy głośnikowych, skoro za niewielkie pieniądze można to zlecić jednej z wielu dalekowschodnich fabryk. Klikamy i mamy – nawet kosz o średnicy 24″, jeśli dla kogoś rozmiar jest najważniejszy:

Co prawda ten kosz nie nadaje się do celów Hi-Fi, ale za to ma noise <102dB:) Obeznani w temacie pewnie zorientują się, jaki producent ich używa. 25 lat temu mógłbym wykonać formę do membrany 24″ i z takim koszem zawojować świat, albo chociaż rynek lokalny, jakkolwiek rozumiany.

A może potrzebujemy kosz RCF, a nie jakiś „anonimowy” ? Nie ma problemu:

Co tam kosz, możemy przecież nabyć gotowy głośnik „RCF style” i jest całkiem możliwe, że od tego, który kupimy od dystrybutora RCF, będzie różnił się tylko brakiem firmowej naklejki, bo nawet oznaczenia ma identyczne:

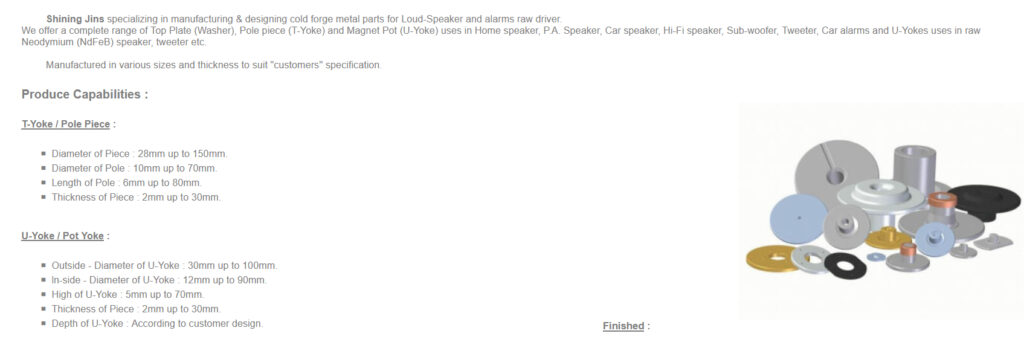

Dlaczego tak może być? No cóż, jeśli mamy do dyspozycji identyczny kosz, obwód magnetyczny (łącznie z konektorami) importowaną z Anglii membranę wraz z zawieszeniami (bardzo istotne elementy) i kupioną u tego samego dostawcy cewkę, to nie zrobimy przecież kopii, tylko „oryginał” prawda? Oczywiście na etapie montażu również można popełnić błędy, ale tę kwestię pozwolę sobie tym razem pominąć, choćby dlatego, że jest całkiem prawdopodobne, że montują je ci sami ludzie, a może nawet te same kobiety (bez urazy, to taki niesmaczny żart). Sadzę, że w wielu wypadkach będą to dokładnie te same głośniki, tylko na jednym pudełku będzie napisane made in Italy, a na drugim made in China. Tak więc nie mówimy w tym wypadku o kopiowaniu, jak to ma np. miejsce w przypadku wzmacniaczy, tylko po prostu o tym samym produkcie, przy czym do jednego doliczana jest o wiele większa marża z tytułu naklejenia znaczka firmowego. To, co powyżej napisałem, trochę kłóci się z wielokrotnie podkreślanym przeze mnie problemem z jakością „chińszczyzny” ale należy odróżnić bazarowy chłam od produktów firmowanych przez poważnych producentów, choć z tą „powagą” też niestety różnie bywa. To nie jest tak, że wszystko co chińskie (wietnamskie, indonezyjskie itp.) jest złe, tylko po prostu trzeba mieć dobre rozeznanie w temacie, żeby móc ustrzec się przed ryzykownymi inwestycjami. Na liście klientów fabryki cewek, oprócz znanych każdemu potentatów głośnikowych, są również firmy mniej popularne, np. Beta3. Ale tak się składa, że ten producent działa już na rynku od ponad 3o lat i jest „oemowym” dostawcą dla bardzo wielu firm, również gdy chodzi o głośniki, czy całe zestawy nagłośnieniowe. Część z nich jest o klasę lepsze, niż wyroby tych marek, które uważane są za ikony branżowe, szczególnie w grupie produktów budżetowych. No wiec jak to jest? Beta3 może zamówić u swoich kolegów „zza miedzy” bardzo przyzwoite cewki i zamontować je w swoich głośnikach, a firmy z Włoch czy z USA nie mogą? Oczywiście, że mogą i czasem tak robią, ale generalnie szuka się oszczędności za wszelką cenę i na wszystkim, aby móc sprzedać marny produkt za „godziwą” cenę tylko dlatego, że klient widzi popularną nalepkę na głośniku – producenta, lub firmy, która ten głośnik zastosowała w swoim sprzęcie. Zaraz pokażę przykład takich praktyk oszczędnościowych, a póki co jeszcze jedna z wielu ofert, które nie wiedzieć czemu docierają na mój firmowy mail, choć nigdy nie wykazywałem żadnego zainteresowania w sprowadzaniu czegokolwiek z Chin. Oto jak reklamuje się producent komponentów do obwodów głośnikowych

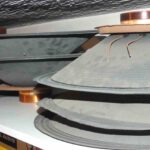

Trzeba wyraźnie powiedzieć, że oczywiście nie ma nic niewłaściwego w zaopatrywaniu się w dużych fabrykach, hurtowniach czy u pośredników, o ile dostawcy zachowują odpowiednie standardy jakościowe, a to z kolei zależy niemal wyłącznie od tego, jaki zysk chce osiągnąć firma produkująca wyrób finalny. Jeśli kalkulacje są zbyt oszczędnościowe, to często bywa tak, że jeden kiepski element decyduje o porażce technicznej i właśnie takich sytuacji na szczęście udawało mi się unikać, bo miałem pełną kontrolę nad każdym elementem głośnika. Na liście producentów zamawiających cewki u tego branżowego potentata pokazanego na początku, jest również kilka firm, których głośniki miałem okazję naprawiać. Zaraz pokażę jedną z takich cewek i jestem pewien, że gdybym na początku swojej działalności tak podchodził do ich wytwarzania, to większość moich głośników bardzo szybko zakończyłoby swój żywot i nikt nie usłyszałby o firmie PMP. To, co widać na zdjęciu po lewej, wymontowałem z uszkodzonego głośnika jednego z włoskich producentów, który montowany jest w aparaturze renomowanego producenta z Niemiec. Można by tę cewkę określić na różne sposoby, ja jednak pozwolę sobie użyć jednego, dosadnego słowa, które co prawda trochę już wyszło z użycia, ale bardzo pasuje: obciach. Za chwilę wyjaśnię dlaczego tak jest, ale dla kontrastu pokażę jeszcze 2 inne cewki: na środkowej fotce cewka z głośnika firmy PD, montowanego w dawnych czasach w popularnych, dwugłośnikowych monitorach firmy Turbosound z przetwornikami 12″. Po prawej cewka PMP, którą wykonałem na potrzeby regeneracji partii tych głośników, w których jednak większość cewek zachowało się w stanie nienaruszonym. Myślę, że pracowały co najmniej 2o lat:

Czym się różnią te 3 cewki? Moja i Precision Devices praktycznie niczym. Nawet włókno szklane karkasu jest bardzo podobne i obie nawinięto klasycznie – okrągłym drutem w 2 warstwach. A ten włoski Chińczyk, czy może raczej chiński Włoch? Jedyna cecha wspólna, to zwykłe, dwuwarstwowe uzwojenie. Cała reszta to wyłącznie różnice na niekorzyść. Po pierwsze, materiał karkasu – kapton, a nie włókno szklane. W tym kontekście pozwolę sobie wkleić ciekawostkę z zakładki o naprawie głośników i polecić lekturę zamieszczonych tam informacji, gdzie bardzo dokładnie omawiam i pokazuję różne warianty cewek oraz ich zalety i niedostatki.

Jeśli chodzi o cewki karkasów, to PMP jest prawdopodobnie jedyną firmą na świecie, która nigdy, w całej swojej historii, nie wykonała ani jednego karkasu z materiału innego, niż włókno szklane.

Po drugie, zamiast „mokrej technologii” uzwajania wykorzystano drut samospiekający. Jak powiadają, chytry dwa razy traci i w tym wypadku dwie oszczędności dały taki efekt, jak na zdjęciu. A klient, po trzecim uszkodzeniu kolejnego głośnika zamontowanego w aktywnym subie zwątpił i głośniki trafiły do mnie. Fakt, że uszkodzeniu ulegają głośniki w paczce aktywnej tym bardziej powinien dawać do myślenia, bo przecież producent ma wówczas możliwość aplikacji różnych zabezpieczeń, które powinny wykluczyć możliwość tego typu awarii. Tyle, że w tym wypadku żadne zabezpieczenia nie pomogą, bo winna jest fatalna jakość cewki, która najwyraźniej nie wytrzymuje mocy deklarowanej przez producenta głośnika, do której producent aparatury dostosował odpowiedni wzmacniacz, zresztą zupełnie przyzwoity.

Ten przykład dowodzi czarno na białym, że nawet najzwyklejszą, klasyczną cewkę można wykonać na kilka różnych sposobów i albo wyprodukować głośnik na dekady, albo taki, który podziała tylko do momentu, gdy da o sobie znać polityka oszczędnościowa. Wygląda na to, że niektórzy producenci jakby zapominają o tym, że głośnik przeznaczony do pracy na estradzie musi być wykonany zupełnie inaczej, niż np. przetwornik do domowego zestawu Hi-Fi. I mam w tym momencie na myśli wyłącznie jego odporność na trudne, a czasem ekstremalne warunki pracy, nieporównywalne z tymi, w których działa sprzęt domowy. Jeśli ktoś nie bierze tych czynników pod uwagę, to albo jest ignorantem technicznym, albo celowo wykonuje je tak, żeby zarabiać na sprzedaży zestawów naprawczych, albo – o czym już wielokrotnie wspominałem – liczy się wyłącznie maksymalizacja zysku, bez oglądania się na takie kwestie jak prestiż czy inne „pierdoły”. Innych opcji jakoś nie widzę. W tym kontekście zabawne jest np. to, że niektórzy „naprawiacze” głośnikowi wręcz podkreślają, że używają do napraw kapton i druty samospieki, które są jedną z największych porażek w branży. Na argument, że taką technologię wykorzystują znani producenci mam prostą odpowiedź: powielanie cudzych błędów to marna sztuka – tym bardziej, jeśli serwisant nie wykonuje tysięcy identycznych cewek i nie musi brać pod uwagę odgórnych wytycznych księgowego.

Dlatego osobiście wolę poświęcić np. 2 godziny na wykonanie jednej profesjonalnej cewki (nie wliczając w to przygotowania materiałów), która przetrwa „wieczność” niż zamówić cokolwiek „u Chińczyka” choćby nawet chciałby mi taką cewkę podarować, w ramach umacniania dobrych stosunków na linii Polska-Chiny. I naprawdę zupełnie mi nie imponuje, że na filmie z tej fabryki można obejrzeć półautomat, który nawija cewkę w ciągu kilkunastu sekund, a kolejne kilkanaście zajmuje pracownicy „uzbrojenie” maszyny w następną oprawkę i tak przez 8 godzin na 3 zmiany. Jestem pewien, że czynność wykonywaną przez pracownicę również można by bez większego problemu zautomatyzować, ale to pewnie nieco drożej wychodzi póki co. Jestem również pewien, że nie da się zautomatyzować produkcji takich cewek, jakie ja stosuję w niektórych głośnikach. Prosta cewka to jedynie karkas (najczęściej wycinany z tworzywa) + dwie warstwy uzwojenia nawinięte na jednej stronie tego karkasu. Taką cewkę faktycznie można nawinąć bardzo szybko i w warunkach przemysłowych wyprodukować każdą ilość. Moje najbardziej zaawansowane, dwustronne cewki, składają się łącznie z 5 elementów i czterokrotnie nakładanych warstw specjalnego, utwardzanego w wysokiej temperaturze lakieru. Mimo, że z ciekawości sporo „szperałem” w internecie, jakoś nie udało mi się znaleźć żadnych materiałów, które pokazywałyby technologię wykonywania takich cewek. W przeciwieństwie do tych „zwykłych”, choć niektóre filmy „demo” budzą we mnie zdumienie połączone z zażenowaniem, no ale najwidoczniej ich autorom nie przeszkadza fakt publicznej kompromitacji. Podobnie trudno jest obejrzeć proces wytwarzania i oprzyrządowanie do nawijania cewek drutem płaskim na sztorc (flat wire) Ja do tego wszystkiego doszedłem na drodze żmudnych eksperymentów, metodą prób i błędów, bo przypominam, że gdy zaczynałem swoją przygodę z głośnikami, to nawet jeszcze nie miałem komputera, a system Windows zadebiutował dopiero kilka lat później. Dziś jest łatwiej, ale trzeba umieć odsiać cenne informacje od głupot – w rodzaju choćby takich, że o jakości kleju stosowanego do montażu głośników decyduje jego barwa, a głośnik przed naprawą wymaga rozmagnesowania.

Dlaczego działałem w taki sposób jak opisuję, w kontraście do prawie całej branży? Choćby dlatego, że fajnie jest mieć jakieś hobby, które z czasem potrafi przerodzić się w pasję, a jeśli przy okazji można mieć z tego jakieś dochody, choćby niewielkie, to z mojej perspektywy uważam tę działalność za sukces. Wszystko co napisałem do tej pory o mojej „przygodzie” z głośnikami i to, co jeszcze tutaj napiszę, musi być odniesione właśnie do takiej „filozofii działania” jaką przedstawiłem powyżej.

Dlatego zupełnie nie interesują mnie opinie ludzi w taki czy inny sposób związanych z branżą, którzy uważają, że bez przemysłowej technologi, zautomatyzowanej fabryki, zaplecza badawczo-rozwojowego wyposażonego w zaawansowaną aparaturę pomiarową i oczywiście bez odpowiedniego kapitału, nie da się wykonać profesjonalnego głośnika estradowego. Nie zamierzam również wchodzić w żadne „polemiki” z osobami, które nigdy w życiu nie naprawiły własnymi rękoma żadnego głośnika (nie mówiąc już o jego wyprodukowaniu) i których cała wiedza na temat technologi głośnikowej pochodzi z internetu i z prospektów producentów. Nie twierdzę, że nie da się czerpać informacji z takich źródeł, ale jeśli chodzi o głośniki, to najistotniejsza jest praktyka, zarówno jeśli chodzi o serwis, jak i o ich wytwarzanie. Tylko dzięki praktyce można sobie wyrobić własne zdanie na temat przyczyn różnych awarii głośników, jeśli np. te usterki powtarzają się nagminnie i to niezależnie od producenta. I tylko wówczas można wdrożyć określone własne rozwiązania, które eliminują konkretny problem.

Nie wspominałbym o takich kwestiach, bo nie udzielam się w mediach społecznościowych ani na żadnych specjalistycznych forach internetowych i nie mam możliwości ani ochoty na śledzenie tego co tam się pojawia i nawet informuję o tym w zakładce Kontakt. Jednak gdy dostaję od znajomego screen strony z F/B dotyczącej mojej nieskromnej osoby z adnotacją, żebym sobie zerknął co jakiś koleś opowiada, to w drodze wyjątku mogę się do tego odnieść, choć niechętnie i wyłącznie jednorazowo.

Tak więc poniżej zamieszczam dość rozbudowany wątek dotyczący jednego z moich artykułów zamieszczanych w prasie fachowej, do którego odniósł się pewien krajowy producent i „przy okazji” dystrybutor znanej firmy głośnikowej.

Mógłbym co prawda potraktować tę historię wzruszeniem ramion, albo skomentować w dwóch zdaniach, ale uznałem, że warto pokazać przykład patologii mediów społecznościowych. Aby dokładnie wyjaśnić w czym rzecz i jednocześnie nie stosować zbyt wielu odnośników utrudniających „ogarnięcie” całości, niektóre fragmenty tekstu powielają treści od dawna dostępne na stronie. Stanowiący zamkniętą całość wątek wyróżniłem zielonym kolorem tekstu, co pozwoli osobom niezainteresowanym na łatwe jego pominięcie i przejście do dalszej lektury.

Zupełnie kuriozalne są publiczne wypowiedzi z których treści wynika, że ich autor nawet pięciu minut nie poświęcił na lekturę tego o czym piszę od 30 lat i „mędrkuje” – rzekomo w opozycji do moich działań i podejścia – że jego zdaniem jedyną sensowną formą naprawy głośnika jest wymiana kompletu naprawczego w całości, a wszelkie naprawy fragmentów głośnika to amatorszczyzna. A wystarczyło przecież zerknąć na sam początek zakładki poświęconej naprawom głośników umieszczonej na stronie firmowej PMP, żeby zapoznać się z uwagami, które są na niej dostępne od kilkunastu lat (zacytuję kilka fragmentów i wyróżnię je kursywą) :

Regeneracja głośnika w serwisie PMP zawsze polega na wymianie wszystkich elementów ruchomych przetwornika. Powyższe należy rozumieć w ten sposób, że firma nie zajmuje się żadnymi „częściowymi” naprawami, takimi jak przewijanie cewek, wymiana samych membran, resorów itp. Podobnie jak w przypadku chęci zakupów podzespołów, prośby o naprawy tego typu są bezcelowe.

Serwis PMP oferuje wyłącznie pełną regenerację profesjonalnych głośników o przeznaczeniu typowo estradowym i tylko o średnicach 10; 12; 15; 18 cali. Nie zajmuje się montażem oryginalnych (firmowych) kompletów naprawczych i ich zamienników. Stosuje wyłącznie podzespoły własnej produkcji i dotyczy to absolutnie każdego elementu przetwornika.

Jeśli serwis stwierdzi, że nie posiada własnych podzespołów, odpowiednich do regeneracji danego typu głośnika, nie podejmuje się wykonania usługi, gdyż wychodzi z założenia, że tylko stosując własne komponenty, może w 100% odpowiadać za jakość wykonanej pracy.

I nieco dalej, w rozwinięciu tematu usług naprawczych:

Wymiana zestawu naprawczego

Większość renomowanych producentów oferuje tzw. „zestawy naprawcze” (recone kit) do swoich przetworników, czyli właśnie cały układ drgający, który przy pewnej wprawie można wymienić we własnym zakresie. Przy czym nie mam tutaj na myśli osób, które nigdy się tym nie zajmowały – zdecydowanie odradzam takie pomysły. Tak więc przed ewentualnym zgłoszeniem się do mnie, sugeruję zasięgnąć informacji u dystrybutora danej marki głośników (aparatury), czy dysponuje odpowiednim kompletem naprawczym i jaki jest jego koszt.

Jeśli więc taki dystrybutor uważa, że piszę głupoty i dziwi się, że wszystkie czołowe pisma branżowe od 25 lat publikowały moje artykuły związane z tematyką głośnikową, to może niech raczej postara się, żeby te firmowe zestawy naprawcze były dostępne od ręki (a nie np. za pół roku) i żeby klienci z uszkodzonymi głośnikami którymi handluje, trafiali zawsze tylko do niego, zamiast zlecać naprawy jakiemuś amatorowi działającemu w piwnicy, który również ma bardzo długie terminy (albo i dłuższe) i specjalnie się do tej roboty nie pali. I jakby tego wszystkiego złego było mało, piwniczna, kompleksowa usługa wcale nie musi być tańsza niż montaż oryginalnego recone, a czasem jest wręcz przeciwnie. Zawsze uważałem, że wolność wyboru to kwestia fundamentalna i dotyczy to również decyzji, gdzie najlepiej będzie naprawić uszkodzony głośnik.

Tego rodzaju „przysrywanki” o jakich piszę, są dla mnie tym bardziej niezrozumiałe, że nigdy publicznie nie zabierałem głosu na temat ich autora ani jego firmy, nie znam go osobiście i nigdy nawet nie rozmawialiśmy telefonicznie. Co prawda nazwa tej firmy padła kiedyś w jednym z moich artykułów, ale jedynie w tym kontekście, że jest jest w Polsce kilku liczących się producentów i wśród nich również ten, stosunkowo „młody” i dobrze rokujący. Ba, w rozmowach ze znajomymi czy potencjalnymi klientami też nie wyrażałem negatywnych opinii, a w wielu dyskusjach na temat „riderowości” często zżymaliśmy się z kolegami, że są np. realizatorzy, którzy uważają, że żadna krajowa firma nie jest w stanie wyprodukować porządnego systemu liniowego, na którym dałoby się zagrać. Ta firma ma również bardzo atrakcyjną, profesjonalnie zaprojektowaną stronę internetową, chyba najlepszą w Polsce. No i wreszcie ostanie zdziwienie w kontekście zabrania głosu na mój temat: nie jestem przecież dla tej firmy żadną konkurencją. Tylko nie wiedzieć czemu jej właściciel dziwi się, że renomowane pismo branżowe może zamieszczać takie artykuły jak moje, choć gdyby wykazał nieco zainteresowania to łatwo by się zorientował, że ten „niecny proceder” to stała współpraca z trzema redakcjami od połowy lat 90 + materiały zamieszczone na jednym ze specjalistycznych portali internetowych. Jestem autorem 24 artykułów dotyczących wyłącznie technologii głośnikowych i felietonów zamieszczanych od listopada 2021r już tylko na stronie firmowej. Do tego dochodzą bardzo obszerne materiały umieszczone w zakładkach o głośnikach PMP i o pracach związanych z serwisem. Nie znam żadnego autora z podobnym dorobkiem „publicystycznym”, który byłby jednocześnie producentem i zajmował się nie tylko wytwarzaniem głośników i komponentów głośnikowych, ale również ich serwisem. Podkreślam to dlatego, że aby zabierać głos na jakiś temat, warto mieć nie tylko wiedzę teoretyczną, ale również (a może przede wszystkim) praktykę w danej dziedzinie, bo inaczej będą to wyłącznie rozważania o charakterze „akademickim”.

W jednym z wywiadów, właściciel firmy, której nazwy nie będę wymieniał, mówi tak:

(…) W rozwiązaniu wielu z tych problemów pomagają nam firmy z którymi współpracujemy – są one liderami technologii w swoich dziedzinach. Nie musimy się zajmować szczegółami doboru kleju w głośniku, elementów wzmacniacza czy DSP – robią to dla nas i wg naszych wskazań inżynierowie w fabrykach komponentów.

No właśnie, oni nie muszą zajmować się doborem kleju w głośnikach, a ja zajmuję się tym od ponad 3o lat, podobnie jak każdym innym aspektem który decyduje o tym, że głośnik spełnia postawione przed nim wymagania – w moim przypadku bardzo wyśrubowane. „Ciemny lud” być może kupi tekst o tym, że światowy lider w produkcji głośników część z nich wykonuje wg „wskazań” jednego z tysięcy swoich odbiorców, zupełnie marginalnego pod względem ilościowym. Wiem, że to dość powszechny „greps” wykorzystywany przez wielu producentów, ale z całym szacunkiem i nie obrażając nikogo – warto znać swoje miejsce w szeregu. Dla mnie jest to nawet zabawne, no ale nie każdy musi mieć identycznie poczucie humoru.

W tym kontekście przywołam całkiem niedawną moją rozmowę z p. Leszkiem Polanowskim, który przez wiele lat był dystrybutorem firmy 18Sound. Wspomniałem mu wówczas o tym, że pracuję nad głośnikiem koaksjalnym (będzie o nim w dalszej części artykułu). No i dowiedziałem się, że szef firmy Pol-Audio wielokrotnie zgłaszał firmie 18Sound różne swoje sugestie i pomysły odnośnie konstrukcji tego typu przetworników, ale równie dobrze można było pogadać sobie do ściany. A przecież co by nie mówić, Pol-Audio ma znacznie większe tradycje, renomę i o wiele dłuższy staż rynkowy („oficjalnie” dokładnie taki, jak moja firma) niż ten producent, który „chlapnął” coś publicznie o mnie. Sądzę również, że pan Leszek ma jednak o wiele większą wiedzę na temat głośników, niż ten drugi pan.

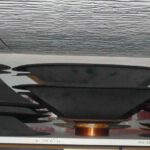

A teraz przykład z mojej praktyki, dotyczący właśnie modyfikowania głośników na zamówienie producentów aparatury:

Jeden z moich znajomych, który kiedyś miał poważne problemy z uszkodzeniami głośników B&C firmowanymi przez Turbosound, zwrócił się wówczas do dawnego dostawcy tej firmy, czyli do firmy Precision Devices, z prośbą o jakieś sugestie w kwestii wymiany tych przetworników na inne. Usłyszał sporo „bluzgów” na temat podejścia Turbosounda i ich „wynalazków” w kwestiach modyfikacji, co akurat dla mnie było całkowicie zrozumiałe, bo właśnie takie zmodyfikowane na zamówienie głośniki naprawiałem i dokładnie opisuję ten kuriozalny przypadek w zakładce o naprawach głośników. Modyfikacja tych katalogowych 18NBX-100 na życzenie firmy Turbosound polegała na dołożeniu podwójnego, dolnego resora, czego nie ma oryginalny głośnik B&C. Zrobiono to w najbardziej prymitywny z możliwych sposobów, po prostu przyklejając „ciało obce” do kosza, choć niemal wszystkie głośniki z podwójnymi resorami jakie miałem okazję naprawiać, zawsze mają ten dodatkowy pierścień mocowany na wkręty. Wtedy, jeśli głośnik ulegnie uszkodzeniu, wystarczy odkleić górne zawieszenie, odkręcić pierścień z przyklejonymi do niego resorami i wstawić fabryczny zestaw naprawczy, który zazwyczaj skonstruowany jest w ten sposób, że kryza w pierścieniu dokładnie pasuje do otworu w koszu. Ułatwia to nawet montaż, bo cewka niejako „automatycznie” centrowana jest w szczelinie. Naprawa głośnika w wersji Turbo, nawet gdyby udało się zdobyć dokładnie taki zestaw naprawczy (kolega czekał ponad rok na 2 szt, a potrzebował 16) jest znacznie utrudniona właśnie dlatego, że żadne centrowanie tam nie występuje, więc znacznie lepszym pomysłem jest zastosowanie oryginalnego zestawu B&C, no ale trzeba wiedzieć, że w tym przypadku jest to możliwe. Na pierwszej fotografii pokazuję zdemontowany, aluminiowy pierścień z dwoma resorami, umieszczonymi w bardzo bliskiej odległości od siebie. Demontaż polegał na użyciu młotka i mocnego wkrętaka, co raczej nie jest często stosowaną metodą przy naprawach głośników. Na drugim zdjęciu pokazuję oryginalny głośnik B&C, gdzie wyraźnie widać, że resor klejony jest bezpośrednio do kosza, czyli dokładnie tak, jak ja to zrobiłem, regenerując partię tych głośników z wykorzystaniem moich podzespołów. Trzecia fotka to zdjęcie jednej z cewek, ale tak lub gorzej wyglądały wszystkie. Dodam, że są to cewki dwustronne, nawijane na karkasie z włókna szklanego, które wykorzystują technologię split wire. Producent określa moc tych głośników na 1200W, a ponieważ pracowały w parach w subach 2×18″, ich moc zdefiniowana została przez wytwórcę sprzętu na 2400W AES.

Tak więc trudno mówić o jednostkowym przypadku, skoro uszkodziły się wszystkie głośniki w systemie za grubą kasę i co ciekawe, również w identycznych przodach innego znajomego, kupionych w podobnym czasie, co łącznie daje 32 głośniki o których wiem. Gdybym śledził fora internetowe, być może wzbogaciłbym tę „wiedzę” o kolejne przykłady, ale mam lepsze zajęcia. Jednym z nich jest właśnie naprawianie takich „wynalazków” i gdy trafią się ciekawe przypadki, demonstrowanie ich na stronie. Dokładny opisy procedury naprawczej opisanych głośników można obejrzeć tutaj:

https://pmpproaudio.pl/oferta/naprawa-glosnikow/#przyklady_prac_serwisowych

Wystarczy przewinąć stronę od tego miejsca w dół i odnaleźć B&C.

Czy sugeruję, że uszkodzenia spowodowane były właśnie niestandardowym dla tego modelu głośnika dolnym zawieszeniem? Niekoniecznie, choć można by oczywiście snuć długie rozważania na ten temat, ale najistotniejsze jest to, że ten dodatkowy resor potrzebny jest temu głośnikowi jak rybie rower. Jednak do myślenia może dawać fakt, że ten sam model głośników wykorzystywał inny mój znajomy przez kilka lat i nie było z nimi żadnych problemów, a takie doświadczenia ma zapewne spora grupa użytkowników, bo to dość popularny przetwornik.

Problem z uszkodzonymi B&C by Turbosound rozwiązany został w ten sposób, że kolega nabył w firmie Pol-Audio głośniki 18Sound, zamontował w tych samych paczkach i pracują bezawaryjnie do dziś – na tych samych wzmacniaczach i procesorach, obsługiwane przez tę samą ekipę.

Właściciel firmy, którego dziwi zamieszczanie w renomowanych periodykach branżowych moich artykułów „wytknął” redakcji właśnie to, co napisałem o „modzie” na stosowanie podwójnego, dolnego zawieszenia, choć jestem niemal pewien, że nie odwiedził mojej strony i nie zapoznał się z obszernym wyjaśnieniem, dlaczego uznaję je za kiepski pomysł. Jeśli na podstawie swojej praktyki uważam (i racjonalnie argumentuję dlaczego), że jakieś rozwiązanie techniczne jest chybione, a ktoś twierdzi (zupełnie nie odnosząc się do tych argumentów) że skoro stosują je różni znani producenci, to najwyraźniej nie mam pojęcia o czym piszę, to mógłbym odpowiedzieć znanym porzekadłem o miliardach much, które nie mogą się mylić w kwestii walorów guana. Ale nie odpowiem, bo nie wdaję się w dyskusje poniżej pewnego poziomu.

Wkleję teraz początkowy fragment materiału dostępnego na mojej stronie wraz z tytułem dla tych z Państwa, którzy nie mieli okazji tego przeczytać (kursywa dla wyróżnienia):

Double spider, czyli element niekonieczny.

Na przykładzie głośników firmy Bema pokażę, dlaczego podwójny dolny resor nie jest moim zdaniem najszczęśliwszym rozwiązaniem. Będę używał wymiennie określenia resor i zawieszenie, choć niektórzy branżowi „językoznawcy” sugerują, że lepiej używać tych pojęć rozdzielnie, gdzie resor odpowiada angielskiemu słowu „spider”, a zawieszenie to analogia określenia „suspension”, czyli tego elementu, który łączony jest z górną częścią membrany, Równie dobrze można mówić o zawieszeniu dolnym i górnym, jak i resorze dolnym i górnym, więc w moim przypadku chodzi po prostu o to, żeby unikać ciągłego powtarzania jednego słowa, co nieładnie wygląda,

Podwójny dolny resor to „patent” stosowany przez niektórych producentów od dawna, najczęściej w głośnikach niskotonowych dużej mocy i choć moja opinia może wydać się kontrowersyjna, uważam, że ma więcej wad, niż zalet. W tym omówieniu skupię się wyłącznie na wadach, zalety pozostawiając reklamówkom firmowym. Tak czy owak faktem jest, że wszystkie głośniki tego typu, jakie kiedykolwiek pojawiły się w mojej pracowni, przerobiłem, stosując pojedynczy resor i jak do tej pory, żadnych reklamacji z tego tytułu nie było. Co ciekawe, wiele z takich głośników, które trafiły do mnie do naprawy, miało właśnie problem z centrowaniem cewki, czyli paradoksalnie z tym, czemu m.innymi ma teoretycznie przeciwdziałać podwójne zawieszenie. Być może to przypadek, ale opisuję to, z czym miałem do czynienia. (….)

Dalej wyjaśniam co i jak i demonstruję konkretne przykłady i może tylko jeszcze dodam, że w ten sam sposób „potraktowałem” również „kultowy” przetwornik firmy „Fostex” o oznaczeniu L569. Obecnie pracuje w domowych zestawach Hi-End i ich konstruktor i właściciel jest bardzo zadowolony z rezultatów, które udało mi się uzyskać. A pod koniec ubiegłego roku miałem okazję po wielu latach ponownie rzucić okiem na ten przetwornik w wersji oryginalnej, bo trafiły do mnie paczki Dynacorda, w których jest zamontowany. Posłuchałem, potem wymontowałem, dokładnie obejrzałem, pomierzyłem i bez fałszywej skromności mogę powiedzieć jedno: moja wersja bije oryginał na głowę pod KAŻDYM względem.

Tak więc sugeruję, aby raczej nie męczyć światowego lidera swoimi „sugestiami” bo jeszcze „na odczepnego” się zgodzi i będzie plama, jak z tym nieszczęsnym Turbo. Rzecz w tym, że o ile ja mogę mieć faktycznie wpływ na każdy parametr swojego głośnika, łącznie z masą membrany, rodzajem zawieszenia, że o wykonaniu cewki nie wspomnę, to producent aparatury, który sam głośników nie wytwarza, może co najwyżej liczyć na to, że jeśli ma bardzo silną pozycję rynkową, to być może producent głośników zgodzi się na jakieś modyfikacje na zamówienie. I jeśli tak się dzieje, to przeważnie wprowadzane są zmiany nie w samej technologii (bo na tym producent głośników zna się znacznie lepiej), tylko modyfikacje konstrukcyjne, które utrudniają lub czasem wręcz uniemożliwiają zastosowanie w tak wykonanych głośnikach oryginalnych zestawów naprawczych. Warto również wiedzieć, że producenci głośników często zastrzegają, że nie uwzględniają żadnych reklamacji w przypadku uszkodzeń głośników wykonanych przez nich w wersjach OEM i odsyłają w takim przypadku do producenta aparatury. Dzieje się tak z korzyścią dla obu stron: firma od głośników zrzuca z siebie odpowiedzialność, a producent aparatury zarabia ciężką kasę na zestawach naprawczych, którymi tylko on dysponuje.

Mam nadzieję, że jasno i zrozumiale wyjaśniłem w czym rzecz.

Zachęcam do uważnej lektury moich artykułów (dostępnych w formacie PDF na stronie firmowej) i oczywiście materiałów zawartych w obu zakładkach o głośnikach. Również osoby pracujące w branży, o ile uznają, że nie pozjadały jeszcze wszystkich rozumów. Wiem, że trzeba włożyć sporo wysiłku, aby przyswoić sobie taką ilość wiedzy i informacji i że umiejętność czytania ze zrozumieniem nie każdemu jest dana. Podkreślam jednak, że dzielę się swoją wiedzą i doświadczeniem całkowicie bezinteresownie, więc osoby, które mają przed sobą jeszcze wiele lat działań, powinny szczególnie to docenić. To, co opublikowałem w prasie fachowej na temat techniki głośnikowej (choć nie tylko) i co pokazuję na stronie, ma na tyle unikalne walory, że prawdopodobnie takich materiałów nie uda się znaleźć w żadnym innym miejscu w sieci. Być może niektóre fragmenty mogą wzbudzać pewne kontrowersje, ale dyskutować na ich temat mogę ewentualnie tylko z kimś, kogo uznam za partnera do takiej wymiany poglądów. Na „bicie piany” szkoda mi czasu i energii.

To tyle, jeśli chodzi o „szumek informacyjny”, choć kilka zdań poniżej jeszcze będzie miało jednak do niego pewne odniesienia.

Wracając do sugestii, że tylko fabryka itd:

Wszystko co osiągnąłem w trakcie ponad 30 lat zajmowania się głośnikami udowadnia, że jednak da się w warunkach takich jak moje „wyprodukować” profesjonalny głośnik i różnica tkwi niemal wyłącznie w skali przedsięwzięcia. Dlatego w moim przypadku często biorę słowo produkcja w cudzysłów. Jakościowo głośniki PMP śmiało wytrzymywały porównania z czołówką w tej branży i mam na myśli czasy, w których określenie „czołówka” było bardziej jednoznaczne niż obecnie. Czy to wyłącznie moja opinia? No jasne, że nie, aż tak zadufany w sobie i bezkrytyczny nie jestem, więc poniżej jeden z wpisów z księgi gości:

Piotr Peto jest jedną z niewielu osób w naszym kraju znających budowę głośników „od podszewki”. Mogę śmiało powiedzieć, że w temacie membran, zawieszeń, koszy i układów magnetycznych, Piotr jest encyklopedią wiedzy. Zbudowane przez niego praktycznie od zera głośniki basowe można bez wstydu porównać pod względem osiągów ze „światową” produkcją”. Jednakże w odróżnieniu od tzw. „masówki”, Piotr buduje sprzęt pomyślany na wieloletnią bezawaryjną pracę. Warto wziąć to pod uwagę przy wyposażaniu takich obiektów jak np. dyskoteki, gdzie sprzęt nie jest z zasady nadmiernie oszczędzany.

I namiar na autora, czego mam nadzieję, nie będzie mi miał za złe:

https://www.facebook.com/offstage.naglosnienie/

Może tylko dodam, że to dzięki Przemkowi zaistniałem jako autor w piśmie Muzyka i Technologia, a potem, gdy ta współpraca po wielu latach się zakończyła, trafiłem na łamy Live Sound i tam pisałem do samego końca, czyli do zakończenia wydawania tego pisma, który to los spotkał również Estradę i Studio (też tam publikowałem w ubiegłym wieku).

Jasne jest, że gdybym wykonał tych swoich świetnych głośników kilka sztuk, kilkanaście, czy nawet kilkadziesiąt, to można by je traktować jedynie w kategorii ciekawostki, podobnie jak np. jakiegoś pasjonata, który w garażu zbudował sobie samolot i nawet gdzieś nim poleciał. Jednak powstało ich dobrych kilka tysięcy i co najmniej tyle głośników wielu producentów zregenerowałem przy użyciu własnych podzespołów. Duża część zarówno pierwszych jak i drugich wciąż jest w użyciu, choć moje statystki wskazują, że znacząca ich większość była zmontowana jeszcze w ubiegłym wieku. Np. w latach 2001-2009 warsztatu nie opuścił ani jeden, bo uznałem, że trudno będzie mi konkurować z coraz większym zalewem chińszczyzny. Nieco wcześniej wycofałem z oferty wzmacniacze gitarowe, więc nie widziałem już powodu, żeby wytwarzać do nich specjalizowane głośniki. Co nie przeszkodziło, aby nie tak dawno jeden z moich dawnych klientów nabył kilka sztuk ze starych zapasów i opinię o nich zamieścił w Księdze Gości. Można też wejść sobie na jego stronę i osobiście zapytać, czy to prawda :)

Potem na jakiś czas znów zaangażowałem pewne siły i środki we wznowienie „produkcji” i opracowałem nawet kilka zupełnie nowych modeli, ale odbywało się to na znacznie mniejszą skalę niż dawniej i główny nacisk położyłem jednak na serwis. Jednym z istotnych powodów ograniczenia działalności było to, że po 2012 roku podupadłem na zdrowiu i to na tyle, że potem przez prawie 6 lat byłem na rencie. Pewnie przetrwałbym na niej aż do samej emerytury, gdyby nie Dobra Zmiana, która pozbawiła tego świadczenia kilkaset tysięcy rodaków, często bardziej chorych niż ja.

Oczywiście w dawnych czasach działali w kraju również inni, raczej nieliczni rzemieślnicy, którzy starali się składać głośniki z różnych elementów i podobnie jak ja, wykonywali również kosze, obwody magnetyczne i cewki. Słuch o nich zaginął, ale nawet w czasach „prosperity” nikt „prywatnie” nie wytwarzał takich elementów jak membrany i zawieszenia. Przypominam, że piszę o latach, w których importowanie podzespołów z Chin nie było jeszcze powszechną praktyką i większość osób działających w branży głośnikowej korzystała z wyrobów znanej brytyjskiej firmy, która zaopatrywała największych producentów światowych. Niektóre z tych małych, krajowych firm, w początkowym okresie mojej działalności wykorzystywały również podzespoły PMP i chodziło właśnie o kilka typów membran z zawieszeniami, ale były to raczej epizody na zasadzie „coś za coś” niż regularna współpraca. Pamiętam, jak jeden z tych rzemieślników reklamował swoje głośniki podkreślając, że stosuje angielskie membrany, podczas gdy w tym czasie wiele jego wyrobów wyposażanych było w podzespoły PMP. Angielskie miał głównie membrany gitarowe i do dziś zostało mi kilka sztuk z jakiejś wymiany „barterowej”. Potem opracowałem już własną membranę gitarową i tamte zostawiłem sobie tylko do celów serwisowych – na wypadek, gdyby komuś bardzo zależało na tym, żeby np. jego Celestion wyglądał identycznie po naprawie. We wczesnych latach 90 pewną niewielką partię moich membran 18″ zakupiła również firma Pol-Audio, bo wówczas jeszcze montowali część głośników we własnym zakresie, z podzespołów importowanych z byłego ZSRR. Wspominałem również, że dla Pol-Audio na przełomie lat 93/94 wykonałem pełną regenerację 54 sztuk głośników 15″ firmy Fostex (dokładnie sprawdziłem niedawno w dokumentach tę ilość) i o tym, że w tym celu powstała forma do tłoczenia membrany, która była niemal nieodróżnialną kopią membrany Fostexa. W tym kontekście warto zadać pytanie, czy jakikolwiek producent na świecie wykonałby oprzyrządowanie do wytłoczenia 50 sztuk membran? Co prawda wykorzystuję je do dziś i lekko licząc powstało tych membran co najmniej 10x więcej, ale mimo wszystko nie są to przecież ilości, dla których jakikolwiek poważny producent chciałby sobie zawracać głowę. A mnie się chciało i jakoś tam jednak opłacało (wówczas) więc puszczam mimo uszu uwagi w rodzaju „co to za produkcja? Inne firmy w jeden dzień robią więcej głośników niż ty „wyprodukowałeś” przez 3o lat”. A ja po prostu od początku działalności chciałem mieć własne przetworniki i dzięki ciężkiej pracy i dużemu samozaparciu udało mi się opracować i potem z sukcesem wytwarzać kilkanaście typów bardzo dobrej klasy głośników, co całkowicie zaspokajało moje ambicje, a klienci również byli bardzo usatysfakcjonowani. Wrócę jeszcze na chwilę do starych czasów, gdy dosłownie kilka razy zdarzyło się, że ktoś „uprosił” mnie o sprzedaż koszy i całkiem niedawno trafiłem w sieci na ogłoszenie, gdzie oferowano 18″ głośniki rzekomo mojej produkcji, w których moje były jednak właśnie tylko kosze i wyglądały tak, jak na zdjęciu po lewej:

Na środkowej fotce pokazuję wyprodukowany mniej więcej w tym samym czasie oryginalny głośnik PMP, którego niesamowitą skutecznością pochwaliłem się już w felietonie grudniowym, a po prawej stronie model służący do odlewania tego kosza. Jak widać, temu komuś, kto zmontował własne głośniki wykorzystując moje kosze, nawet nie chciało się ich opiłować. Oczywiście dostał je już przetoczone, bo z koszem prosto z odlewni z pewnością by sobie nie poradził. Jak już bowiem tłumaczyłem, kosze odlewane w ziemi wymagają precyzyjnej i pracochłonnej obróbki tokarskiej, ale również trzeba nad nimi popracować pilnikiem czy szlifierką w tych miejscach, gdzie nie da się tego zrobić mechanicznie. Nieco dalej poświęcę tej kwestii trochę miejsca i pokażę kilka zdjęć. Tutaj dodam jeszcze, że ten model kosza 18″ zastąpiony został później wersją głębszą, ale gdyby zaszła taka potrzeba, w każdej chwili mógłbym znów wykonywać wariant pierwotny, bo zachowałem zarówno model kosza jak i formę na membranę. Bardzo bardzo wysoka skuteczność tego głośnika wynikała nie tylko ze specyfiki cewki flat wire i obwodu magnetycznego wykonanego w całości ze stali Armco, ale również z faktu, że płytka, żebrowana membrana ma formę klasycznego stożka i mniejszą masę niż późniejsze dwa warianty o większej głębokości, choć w niczym im nie ustępuje, jeśli chodzi o sztywność i wytrzymałość.

Gdy tylko zobaczyłem wspomniane ogłoszenie, natychmiast zadzwoniłem do gościa który je zamieścił i poprosiłem o usunięcie nieprawdziwej informacji, że są to głośniki PMP. Wykazał zrozumienie i zmienił treść z „głośniki polskiej firmy PMP” na „głośniki polskiej produkcji” ale i tak „smrodek” pozostał, bo te kosze kojarzą się jednak dość jednoznacznie z PMP. No ale jak wspomniałem, udostępniałem swoje podzespoły sporadycznie i dawno już z tego zrezygnowałem, choć chętnych w swoim czasie było całkiem sporo. Jednak w moim przypadku nie mogło być mowy o jakichkolwiek zyskach z ewentualnej sprzedaży komponentów głośnikowych własnej produkcji, gdyż stosowałem bardzo pracochłonne, energochłonne i kosztowne na etapie przygotowania i opracowania technologie, ponieważ w warunkach „amatorskich” tylko w ten sposób można było osiągnąć najwyższą możliwą jakość. Muszę podkreślić, że w moim przypadku zwiększanie produkcji nie przynosiłoby ŻADNYCH oszczędności, bo nie da się stosować tych samych reguł „ekonomicznych” dla takiej firmy jak PMP i dla fabryki produkującej na masową skalę. Co gorsza, skoncentrowanie się wyłącznie na głośnikach uniemożliwiałoby mi zajmowanie się czymkolwiek innym, a przypominam, że w swoim czasie głośniki były tylko jednym z kilku obszarów techniki estradowej na których działałem.

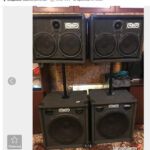

A co się tyczy ofert sprzedaży aparatury PMP w sieci, to warto wiedzieć, że zdarzają się również takie, gdzie ktoś np. twierdzi, że sprzedaje moje zestawy głośnikowe, a tak naprawdę, nie mają one z firmą PMP kompletnie nic wspólnego. Taki przykład demonstruję na zdjęciu po lewej, a na dwóch kolejnych jest już faktycznie mój sprzęt, choć oczywiście nie ma żadnej gwarancji, że głośniki są oryginalne i nienaprawiane od nowości. Jednak zawsze mogę to zweryfikować, jeśli aparatura zostanie dostarczona do firmy.

Gdy do gry weszli na szerszą skalę Chińczycy, małe firmy krajowe praktycznie zakończyły działalność, a przynajmniej w zakresie wytwarzania głośników. Na skalę przemysłową profesjonalne przetworniki estradowe nigdy nie były w Polsce produkowane, a próby działań w tym zakresie podejmowane przez Tonsil opisałem już w zakładce o naprawie głośników i nie będę do tego wracał. O niektórych firmach istniejących dzisiaj nawet nie warto wspominać i tym bardziej wymieniać ich nazw, bo klecą te swoje produkty głośnikopodobne z podzespołów praktycznie w całości ściąganych z Chin i nie chodzi już nawet o membrany czy kosze, ale o wszystko. A ponieważ „wszystko” ma być jak najtańsze, żeby zysk był jak największy, trudno się dziwić, że są to zazwyczaj głośniki „pozaklasowe” bo trudno je nawet zaliczyć do grupy „budżetowej”. Zabawne jest dla mnie to, że niektóre z tych firm można znaleźć nawet w Wikipedii z adnotacją, że jest to polska firma. A przecież wystarczy dosłownie 2 kliknięcia w wyszukiwarkę i okaże się, że Chińczyk ma pod identyczną nazwą oddziały niemal na całym świecie i jednym z nich jest (był) X-Polska. Ba, nawet niektóre grupy wyrobów sprzedaje pod identyczną nazwą jak oferował je krajowy dystrybutor, co chyba powinno dać do myślenia potencjalnym klientom. Oczywiście to dość powszechna tendencja nie tylko w branży audio, no ale jeśli kupujemy np. pralkę Whirpool firmowaną przez Whirpool-Polska, to przynajmniej wiemy, że wyprodukował ją polski robotnik w krajowym oddziale tej firmy. Wspominam akurat o tej firmie, bo pierwszy egzemplarz pracował u mnie bezawaryjnie ponad 14 lat i pewnie przetrwałby więcej, gdyby nie fatalna jakość wody. Teraz mam kolejny, prosty automat Whirpool od 6 lat i póki co, działa, choć sprzedawca uprzedził mnie lojalnie przy zakupie, że takich pralek jak kiedyś to już nie produkują i jeśli nie popsuje się przez 5 lat, będę mógł uważać się za pieszczocha losu. Prawda, że to całkiem podobnie, jak w przypadku aparatury estradowej? Jednak nic już pewnie nie przebije mojej pierwszej pralki automatycznej, którą kupiłem „po znajomości” w roku 1981 i która wyglądała tak:

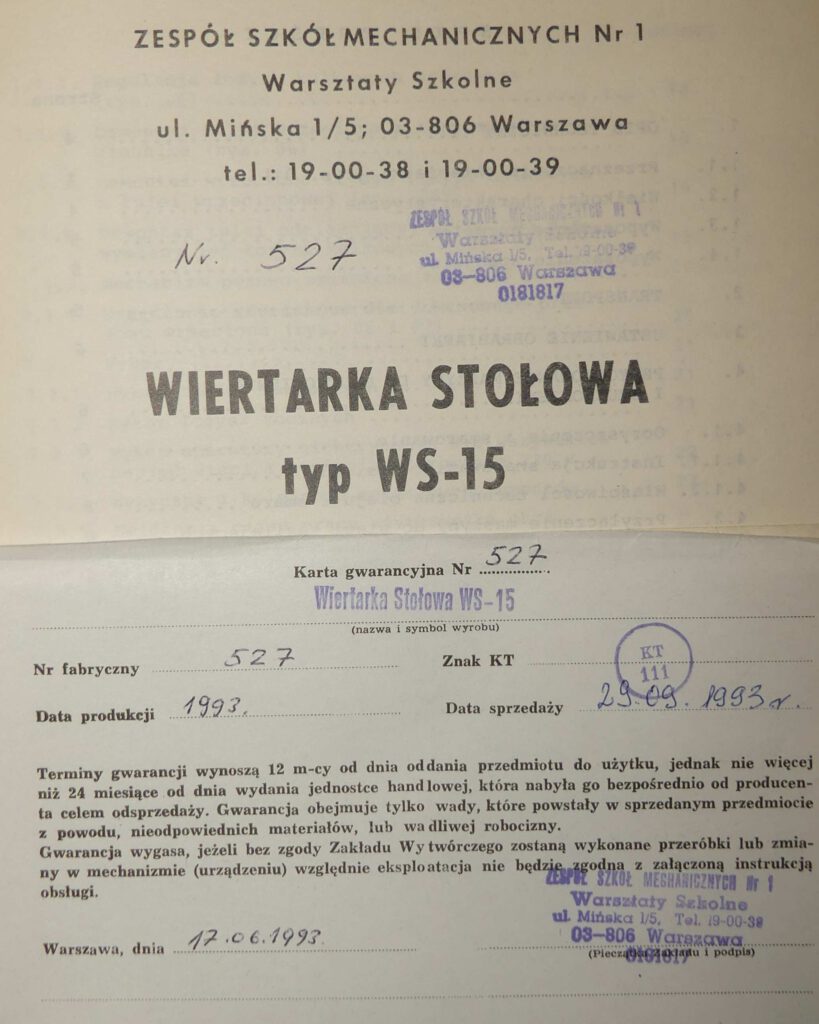

W ciągu ponad 20 lat jej użytkowania raz wymieniłem uszczelkę w drzwiczkach, a poza tym nic się z nią nie działo – jedynie trochę zardzewiała w kilku miejscach. Nawet programator przetrwał cały okres eksploatacji, no ale to dlatego, że już na początku zastosowałem dość popularny w tamtych czasach „patent” w postaci dodatkowego stycznika, który odciążał prądowe styki programatora (stycznik polskiej produkcji też nigdy się nie popsuł). Może jestem trochę staroświecki, ale uważam, że dobra pralka powinna jak najdłużej dobrze prać, a dobry zestaw głośnikowy jak najdłużej dobrze grać. Zarówno w jednym jak i drugim przypadku do spełniania tych oczekiwań nie jest niezbędna bezprzewodowa łączność z internetem, a nawet można się obyć bez wyświetlacza LCD. Wciąż używam również wielu przyrządów pomiarowych, takich jak oscyloskop, mierniki itp. i wszystkie przetrwały bez żadnej awarii ponad 20 lat, a generator Meratronik kupiłem w w roku 1984. W nieogrzewanym garażo-warsztacie mam również wiertarkę stołową, wyprodukowaną w warsztatach szkolnych i zakupioną w roku 1993. Przewierciła dziesiątki tysięcy otworów w koszach do głośników, zrobiła tysiące otworów w trakcie składania zestawów głośnikowych i oczywiście używana była również do innych celów gospodarczych. Nigdy w żaden sposób się nie uszkodziła, wszystkie elementy łącznie z paskiem klinowym i łożyskami pracują od nowości i przez 30 lat tylko raz wymieniłem uchwyt wiertarski. Oto dowód zakupu i gwarancja nieważna od 27 lat:

Piłę tarczową, frezarkę do drewna i spawarkę zrobiłem sobie sam w połowie lat 80 i też działają do dziś, co tylko potwierdza moje podejście do sprzętu w kwestii niezawodności, które siłą rzeczy znalazło również „przełożenie” na głośniki, gdy postanowiłem, że będę je sam wykonywał. No ale to tylko takie dygresje obok tematu zasadniczego, więc wracam do techniki estradowej:

Kupując dziś dowolny głośnik, kolumnę, wzmacniacz czy cokolwiek oferowanego przez jedną z licznych firm, które próbują uchodzić za rodzime (mam na myśli pewną określoną grupę firm), możemy mieć 99% pewności, że z Polską łączy je co najwyżej osoba krajowego dystrybutora i ewentualnie kilku pracowników, którzy zajmują się sprzedażą czy serwisem. Oczywiście zajmują się do czasu, gdy firma się nie zwinie, a nabywcy zostają wówczas ze sprzętem, który w razie bardzo prawdopodobnej awarii nadaje się tylko do utylizacji. Część krajowych producentów próbowała przetrwać, przyjmując zlecenia na „czarną robotę” od firm zagranicznych i niektórym się to udało, a innym nie i zniknęli z rynku. Poza tym, w branży audio działało i nadal działa wielu „cwaniaczków” z których część polikwidowała te swoje „geszefty”, inni zmienili nazwę, a jeszcze inni wciąż szukają naiwnych i niezorientowanych w niuansach technicznych, aby wcisnąć im te różne „wynalazki” jednorazowego użytku. Co gorsza (i o tym też już pisałem) oferta wielu znanych i uznanych firm systematycznie „równa w dół” do poziomu tych firm, których nazw nie wypada wymieniać w towarzystwie. W tym kontekście wypada za to nawet cieszyć się z ogromnego wzrostu kosztów transportu i podwyżek cen towarów importowanych z dalekiego wschodu, bo być może dzięki temu przynajmniej część takich towarów zniknie z bazarów i sklepów internetowych. Mnie te kwestie nie dotyczą w żaden sposób, więc nawet gdybym nadal wytwarzał głośniki, problemy z dostawami z Chin zupełnie by mnie nie dotknęły. Tak się bowiem składa, że jedynym podzespołem który używałem, a którego nie wykonywałem samodzielnie już od dawna, są tzw. uszczelki, czyli ten element, który klei się do krawędzi membrany, gdy już jest przyklejona do kosza. W zamierzchłych czasach wycinałem je ręcznie z arkuszy mikrogumy, ale gdy pojawiła się możliwość zakupu gotowych, dałem sobie spokój, bo ten element nie gra żadnej roli, gdy chodzi o jakość głośnika. Leżą sobie w magazynku i czekają na swoją kolej, podobnie jak własne zestawy naprawcze :

Co ciekawe, część z tych r.kitów pokazanych na zdjęciach ma już ponad 20 lat i nie było okazji żeby je wykorzystać, bo głośniki w których były stosowane, nigdy jeszcze nie trafiły do serwisu. A mam ich w tej chwili na stanie sporo i jest całkiem możliwe, że już nigdy ich nie użyję. Ale nie traktuję tego jako niepotrzebnej inwestycji w części zamienne, bo są świadectwem tego o czym już wielokrotnie wspominałem, czyli jakości wyrobów PMP.

Mimo wszystkich złożonych uwarunkowań i obiektywnych trudności, przez jakiś czas starałem się nie poddawać i jeszcze pod koniec ubiegłej dekady niewielkie ilości głośników udało się zmontować, oczywiście niemal wyłącznie dla własnych potrzeb. Zupełnie śladowe ilości tych głośników sporadycznie trafiały czasem „luzem” do klientów, którym bardzo zależało na tym, aby np. zainstalować moje przetworniki w posiadanych obudowach. Dodam, że od kilkunastu lat żaden z tych oddzielnie sprzedanych głośników nie trafił do serwisu jako uszkodzony.

Kiedy jednak ponad 2 lata temu rozważałem opcję wznowienia wytwarzania niektórych modeli, to z przeprowadzonych wówczas kalkulacji kosztów jednoznacznie wynikało, że staje się to niemal zupełnie nieopłacalne. Jak wtedy pisałem, gdybym mimo wszystko uparł się, aby kontynuować to kosztowne hobby, to mogłoby się okazać, że wytwarzam jedne z droższych głośników na rynku. Oczywiście w branży audio istnieją niewielkie firmy, produkujące „elitarny” sprzęt na małą skalę, za których wyroby trzeba bardzo słono płacić, ale nie znam żadnej, która produkowałaby w ten sposób głośniki i instalowała je w swoim sprzęcie. W tym zakresie byłem prawdopodobnie ewenementem w skali światowej.

W owym czasie miałem nawet takie pomysły, żeby skupić się na jednym czy dwóch najbardziej opłacalnych i „prestiżowych” modelach i zrezygnować na ich rzecz ze wszystkich pozostałych. Wtedy to przeprowadziłem drobiazgową, nową kalkulację wykonania obwodu magnetycznego 220mm do głośnika 18″ i skontaktowałem się też z odlewnią metali, gdzie przez wiele lat wykonywano dla mnie kosze głośnikowe. Okazało się, że tylko te 2 elementy + ich obróbka kosztowałyby tyle, że za podobne pieniądze można było wówczas kupić całkiem przyzwoity głośnik 18″ – oczywiście nie „markowy” w sensie produktów czołowych firm, ale taki, który spokojnie „daje radę”. A przecież należało jeszcze skalkulować koszty wykonania membrany, zawieszeń, cewki, pokrycia galwanicznego nabiegunników, klejenia i magnesowania obwodu, montażu całości no i wreszcie uwzględnić w kalkulacji jakiś godziwy zarobek za tę naprawdę ciężką, fizyczną pracę, że o „wkładzie intelektualnym” nie wspomnę. Stwierdziłem więc, że nie ma sensu dalej tego ciągnąć i odpuściłem. Jednak jeden prototypowy obwód wykonałem, więc mogę go teraz pokazać, bo spokojnie leży sobie na półce, jako dowód mojego samozaparcia.

Oto podstawowe dane techniczne: wymiary ferrytu: 220x23x110 (produkcja polskiej f-my Ferpol ze starych zapasów), nabiegunnik 10mm, szczelina 2 mm; natężenie pola w szczelinie 1.1T, średnica cewki 4″, masa obwodu: 10kg. Zwracam uwagę na sporą wartość indukcji w szczelinie, bo takie parametry znane firmy uzyskują np. w najwyższej klasy obwodach z solidnymi magnesami neodymowymi. Można to zobaczyć na 3 zdjęciu, na którym pokazuję taki obwód pochodzący z głośnika B&C o oznaczeniu 18NBX 100, które w swoim czasie regenerowałem (aktualna cena tego przetwornika to ok. 1800zł). Jak widać, ma niemal dokładnie takie samo natężenie pola, przy identycznej szerokości szczeliny. W wielu znanych na rynku głośnikach dużej mocy z cewkami 4″ indukcja jest mniejsza. A tak na marginesie: głośnik B&C, mimo zastosowana magnesu neodymowego, jest tylko o 3.5 kg lżejszy od głośnika 18″ PMP z magnesem ferrytowym i dzieje się tak dlatego, że wyposażono go właśnie w solidny, masywny, chłodzony obwód magnetyczny, a nie w jakiś „ersatz” w rodzaju opisanych w ub. miesiącu neodymowych głośników JBL.

Warto również dodać, że mój obwód ma specyficznie zaprojektowany trzpień, który oprócz tego, że jest podniesiony ponad nabiegunnik, zapewnia również symetryczne pole magnetyczne w szczelinie. Taka konstrukcja wymaga o wiele bardziej pracochłonnej obróbki tokarskiej niż tradycyjne rozwiązania stosowane przez wiele firm, gdzie trzpień jest po prostu gładki na całej swojej powierzchni – ot zwykły walec, o średnicy dopasowanej do rozmiaru cewki. Ten potrójnie wentylowany obwód (poprzez otwór w trzpieniu, otwory na obwodzie cewki i szczelinę dystansową między koszem i obwodem) w połączeniu z najbardziej zaawansowaną, najmocniejszą cewką jaką kiedykolwiek wykonała firma PMP, oraz nowym, zoptymalizowanym dla dużych mocy i amplitud dolnym zawieszeniem o średnicy 210mm, pozwala na wykonanie głośnika o mocy nominalnej 1000W RMS. Przy czym zwracam uwagę na fakt, że cewkę nawinąłem drutem o średnicy większej, niż wykorzystywany w cewkach wielu firmowych głośników wykonanych w podobnej technologii (karkas z włókna szklanego i uzwojenie z obu stron), które sprzedawane są czasem jako przetworniki o mocy np. 1200W i większej (jak choćby właśnie wspomniany powyżej B&C). W swoim czasie pewnie zmontuję ten jeden egzemplarz, pomierzę i być może pochwalę się czymś, co nigdy już nie będzie wykonywane „seryjnie”. Kosz, cewka, membrana i resor czekają:

Przy okazji zwracam uwagę na cyferki naniesione na wewnętrznej powierzchni kosza, które odnoszą się do pomiarów dokładności wykonania obróbki na stanowisku frezarki numerycznej. Mierzona była na wszelki wypadek cała ostatnia partia w ilości kilkunastu sztuk, bo wszystkie poprzednie od ćwierć wieku były bezbłędnie obrabiane na tokarce przez fachowca, który mając obecnie 80 lat i lepsze „fuchy” nie chciał już ze mną współpracować. Pomiary wykazały, że odchyłki w odległości między płaszczyznami mocowania zawieszeń i tylnej płaszczyzny kosza nie przekraczają 0,1-0,2 mm. W tym kontekście przypominam, że w zakładce o naprawach głośników demonstruję naprawę 16 identycznych przetworników 18″ McCauley made in ZSRR, które posiadają kosze wtryskiwane ciśnieniowo i tam odchyłki tego wymiaru dochodzą w skrajnych przypadkach do …3 mm, choć wszystkie zostały wymontowane z takich samych subów kupionych w jednym czasie. Ten przykład dowodzi jednoznacznie, że nie jest istotne w jaki sposób i przy użyciu jakiej technologii kosz zostanie wykonany, tylko jakie stosuje się reżimy technologiczne w trakcie przygotowania tego elementu do finalnego użycia. Warto jednak przy okazji dodać, że kosze odlewane nie mogą być zbyt „oszczędnościowe” w sensie grubości ścianek, a to oznacza, że są o wiele wytrzymalsze na różne udary mechanicznie od cienkościennych koszy wtryskiwanych ciśnieniowo. Gdy podstawowym założeniem jest jak najmniejsze zużycie surowca, tak wykonany kosz jest bardzo delikatny i czasem wystarczy upadek paczki, aby kosz pękł i głośnik jest do wyrzucenia. Żaden kosz PMP nigdy nie uszkodził się w żaden sposób przez ponad 3 dekady ich „amatorskiego” wytwarzania. Wiedząc, że już raczej nigdy nie zamówię kolejnych odlewów, w czasie ręcznej obróbki ostatniej partii nagrałem krótki filmik, na którym pokazuję jak to się odbywało przez 30 lat. Filmu tutaj nie zamieszczę, ale pokażę 3 zrzuty ekranu, aby nie być gołosłownym:

Dodam jeszcze, że precyzyjna obróbka wszystkich płaszczyzn + wytoczenie otworu z dokładnością do 0.1mm, wymagało wykonania specjalnego, dość kosztownego oprzyrządowania tokarskiego (masa przyrządu to około 25 kg). No i jeszcze należy dysponować odpowiednią maszyną, w której da się umocować detal o średnicy bez mała pół metra. W tych warunkach obróbka jednego kosza zajmowała co najmniej pół godziny, a gdy odlew nie był zbyt dobry, to nawet więcej. Gdy tokarz zakończył już swoje działania, do akcji przystępowałem ja, co jak obliczyłem, zajmowało mi średnio ok. godziny na jeden kosz 18″. Składało się na to piłowanie naddatków, wiercenie otworów do mocowania obwodu i mocujących do obudowy przy użyciu szablonów, a na koniec montaż obwodu i konektorów. A odlanie takiego kosza w ziemi to jeszcze zupełnie inne problemy i wystarczy gdy powiem, że dawno, dawno temu, ponad rok szukałem fachowca, który by się podjął takiego wyzwania z powodzeniem, a dziś zostało ich jeszcze mniej, niż działało 3o lat temu. Oczywiście można sprowadzać kosze z Chin, o ile zamówi się odpowiednią ilość, ale określane przez tamtejsze fabryki „minima” nawet wiele lat temu znacznie przekraczały moje możliwości i potrzeby. Dlatego znacznie wygodniej było dla mnie zamówić dowolną, niewielką partię koszy w kraju (uprzednio przygotowując oczywiście modele), a poza tym, nawet gdybym miał do dyspozycji ich większą ilość, to i tak barierę stanowiłyby ograniczone możliwości wykonywania wszystkich pozostałych podzespołów. Jednak pozytywną stroną wykonywania koszy we własnym zakresie było to, że mając do dyspozycji kilkanaście modeli o różnych średnicach, mogłem elastycznie reagować na zapotrzebowanie, a projektując czy adaptując kosze mogłem dopasowywać je do posiadanych wzorów membran i vice-versa. Daruję sobie opisy technologii wykonywania membran, resorów etc, bo nie mam żadnego „interesu” w publicznym zagłębianiu się w szczegóły. Poza tym uważam, że dla klienta liczą się głównie efekty, a cała reszta to tylko ciekawostki dla specjalistów. Nie można jednak wykluczyć, że gdy firma PMP zakończy już swoją działalność definitywnie i na wszystkich polach, coś tam jednak jeszcze zademonstruję i w ten sposób jednoznacznie wykażę, że wszystko to co robiłem miało zdecydowanie charakter „hobbystyczny” a nie biznesowy, a przy takim podejściu trudno było rozwijać firmę na szerszą skalę.

Jednak uważam, że mimo wszystko istnieją mocne podstawy aby uznać, że w ramach jednoosobowej działalności gospodarczej prowadzonej w takim kraju jak Polska, osiągnąłem w branży głośnikowej spory sukces, raczej nie do powtórzenia przez kogokolwiek w przyszłości, nawet w tak niewielkiej skali. Choćby dlatego, że czas takich pasjonatów jak ja bezpowrotnie przeminął.

Po ewentualnym wznowieniu wytwarzania głośników oczywiście nadal nie zamierzałem ich sprzedawać oddzielnie, bo nie robiłem tego już od kilkunastu lat, ale kalkulując cenę paczki musiałem przecież brać pod uwagę własne koszty jej najważniejszego elementu. Niestety, nie miałem raczej widoków na sprzedawanie kompletu za cenę wielokrotnie przewyższającą koszt samego głośnika, jak to ma często miejsce przy zakupach produktów znanych, zachodnich firm, a nawet niektórych krajowych, które wykorzystują markowe przetworniki. Skoro te wszystkie kalkulacje słabo rokowały przed pandemią, to jasne jest, że gdy obecnie ceny większości materiałów używanych do produkcji wzrosły nawet o 100%, a ceny usług, choćby z powodu wzrostu kosztów energii (że o Polskim Nieładzie nie wspomnę) mogą okazać się trudne do zaakceptowania, jasne się stało, że moja „dłubanina” całkiem straciła już rację bytu. Oczywiście ceny rynkowe głośników znanych producentów też poszły w górę, ale przy masowej produkcji można szukać różnych oszczędności i ten proces obserwuję już od dawna, gdy jeszcze nikt nie przypuszczał, że świat zaatakuje złośliwy wirus. Ja na żadne kompromisy nigdy sobie nie pozwalałem i z perspektywy czasu wcale tego nie żałuję. Nie chciałem sytuacji, w której własne komponenty zastępowałbym „chińszczyzną” i na końcu jedynie logo kojarzyłoby się z dawną jakością PMP. Tą drogą poszło kilka krajowych firm, których wyroby cieszyły się kiedyś niezłą reputacją i które stać było na zapłacenie Chińczykom za umieszczenie własnego znaczka na produktach oferowanych każdemu, kto zamówi ich odpowiednią ilość. No i reputacja poszła się ..bać (mogę tak napisać, bo w końcu piszę u siebie).

To tyle, jeśli chodzi o kwestie ekonomiczno-techniczne.

Kolejny powód rezygnacji z produkcji głośników to ten, że jestem już emerytem i o ile dawniej mogłem brać wszystko na swoje barki (nie zatrudniając nigdy żadnych pracowników) to dziś nie mam już na to ochoty. A dlaczego nikogo nie zatrudniałem? Głównie dlatego, że lubię odpowiadać wyłącznie za siebie, że nie zależało mi zupełnie na ilości, a wyłącznie na jakości, no i dlatego, że wystarczającym obciążeniem było dla mnie płacenie własnych składek na ZUS. Sam byłem sobie sterem, żeglarzem i okrętem i bardzo mi takie podejście odpowiadało. Poza tym, nigdy nie wchodziłem w żadne „układy” z bankami w kwestiach kredytów i dziś mogę co najwyżej wzruszyć ramionami, gdy słyszę zewsząd narzekania, jak to ci straszni „banksterzy” wykorzystują biednych kredytobiorców. Nigdy nikomu nic nie byłem winien i tylko raz, dawno temu dałem się „naciągnąć” przez nieuczciwego klienta, który miał zapłacić za odebrany towar w 3 ratach i skończyło się na jednej. Pozdrawiam przy tej okazji miasto Zgierz i informuję na wszelki wypadek, że do dziś przechowuję to pisemne zobowiązanie do zapłaty, czyli papier o którym powiadają, że wszystko przyjmie.

Być może zabrzmi to trochę dziwnie w kontekście opowieści o perypetiach i priorytetach małej firmy działającej w branży estradowej, ale pozwolę sobie zacytować w tym miejscu jedną z maksym Marka Aureliusza:

Skromnie przyjmować, spokojnie tracić.

Od siebie dodam, że choć nie jeżdżę konno, to zdecydowanie wolałbym jednak w razie czego spaść z kucyka, niż z wyścigowego wierzchowca, a dzięki przyjętej przeze mnie „strategii” udawało mi się przez 30 lat unikać większych stresów związanych z pracą zawodową i w miarę spokojnie doczekałem emerytury. Mimo tego co powyżej napisałem, sam się jednak trochę sobie dziwię, że „chciało mi się” przez ponad 30 lat, ale z drugiej strony miło jest mieć świadomość, że robiło się coś, na co nie porwał się żaden pojedynczy człowiek i to nie tylko w skali krajowej.

No i ostatnim, ale za to bardzo „pragmatycznym” powodem rezygnacji z wytwarzania głośników jest to, że mając do dyspozycji różne modele profesjonalnych przetworników uprzednio zregenerowanych w moim serwisie, mogę je zamontować zamiast własnych w zestawach głośnikowych, o których można poczytać tutaj:

https://pmpproaudio.pl/oferta/zestawy-glosnikowe/

Zazwyczaj montuję w swoich paczkach wyroby z wysokiej półki, a te nieco niższych klas przechowuję „na okoliczność” wymiany przetworników w sprzęcie innych producentów, który czasem trafia do serwisu właśnie z powodu uszkodzeń głośników. O takich przypadkach wspominałem już w poprzednich felietonach i miałem już do tego nie wracać, ale tak się złożyło, że w połowie stycznia zadzwonił do mnie gość, który zajmuje się gdzieś w Polsce serwisem i podzielił się ze mną informacją, że dostarczono mu do naprawy obecnie sprzedawany, aktywny sub f-my Mackie, w którym z pewnym zaskoczeniem „odkrył” identyczny, uszkodzony głośnik, jak ten nieszczęsny EV 18″ pokazany przeze mnie w listopadzie. Czy mnie to zdziwiło? Wcale, bo wiem jak działa ten biznes i zapewne ten przetwornik montowany jest jeszcze w produktach wielu mniej lub bardziej znanych firm, bo gdy chińska fabryka tłucze je w dużych ilościach, to może zaoferować atrakcyjną cenę, na którą skusi się nie tylko EV czy Mackie. No i jakby tego było mało, odezwał się też kolejny właściciel uszkodzonego głośnika w identycznym aktywnym subie EV jak opisany w artykule (którego ów pan nie czytał i nawet nie wiedział wcześniej o istnieniu mojej firmy), który niejako „przy okazji” poinformował mnie, że już 2 razy naprawiał uszkodzone moduły wzmacniaczy w paczkach dwudrożnych tej samej firmy. Poinformowałem go więc, że naprawa tego głośnika nie ma sensu i że się jej nie podejmę, ale zaoferowałem mu identyczny sprawny, zdemontowany przez poprzedniego klienta z drugiego suba i chętnie skorzystał z okazji, bo z tego co mówił, po prostu chce się już pozbyć tego sprzętu.

Oczywiście na „strategię” montowania w nowych zestawach zregenerowanych, firmowych głośników, może pozwolić sobie tylko ktoś taki jak ja, kto wykonuje paczki w bardzo niewielkich ilościach, wyłącznie na zamówienie i jednocześnie ma w zapasie pewną ilość wcześniej zregenerowanych przetworników. Niektóre z nich pokazuję na zdjęciach poniżej, ale ponieważ są to fotki robione „na szybko” z okazji pisania tego artykułu, widać na nich również „oryginalne” głośniki PMP.

Co zyskuje klient, który zamówi tak skonfigurowany, nowy zestaw głośnikowy? Choćby to, że w niektórych przypadkach zapłaci za niego mniej, niż kosztowałyby same, oryginalne głośniki, a przecież obudowa i cała reszta którą oferuję, w niczym nie ustępuje tym zregenerowanym przetwornikom, które z kolei często bywają lepsze niż wersja oryginalna. Oczywiście nic nie może trwać wiecznie i kiedyś zapasy się skończą, ale póki co kolejne głośniki pokazane poniżej muszą zaczekać na swoją kolej. Przy okazji informuję, że wszystkie są moją własnością i że obecnie żaden klient nie czeka na ich naprawę, bo staram się przyjmować zlecenia tylko wówczas, gdy jestem w stanie zagwarantować konkretne terminy.

Oczywiście udzielam pełnej gwarancji na naprawiane i montowane w zestawach głośniki i zazwyczaj na znacznie lepszych warunkach, niż gwarancje wielu znanych producentów. Pisałem już o tym, ale powtórzę jeszcze raz: wielu dystrybutorów sprzętu estradowego stosuje co prawda wymaganą prawem dwuletnią gwarancję, ale często jest tak, że wyłączone są z niej właśnie głośniki, które np. mogą być objęte gwarancją tylko przez rok. Poza tym warto zwrócić uwagę na fakt, że wydłużona gwarancja (np. do 3 czy 5 lat) o której można przeczytać na stronie producenta, w Polsce zazwyczaj w ogóle nie obowiązuje i dotyczy to oczywiście nie tylko zestawów głośnikowych.

Reasumując:

W okolicznościach przedstawionych powyżej, utrzymywanie własnej produkcji głośników nie ma już dla mnie najmniejszego sensu. W tym roku mija dokładnie 30 lat od oficjalnego rozpoczęcia mojej działalności i od pojawienia się na rynku pierwszych głośników z charakterystyczną naklejką PMP. Sądzę, że ta „okrągła” rocznica to właśnie bardzo dobry moment, żeby wreszcie zamknąć ten rozdział, co też z pewną ulgą uczyniłem.

—————————————–

A teraz chciałbym wspomnieć w charakterze ciekawostki o pewnym projekcie, który niedawno zrealizowany został w jednym egzemplarzu, choć myślałem o nim już dawno temu.

Głośnik koaksjalny, czyli jeszcze jeden przykład potencjalnych możliwości firmy PMP

Wykonanie głośnika koaksjalnego w wersji którą po raz pierwszy publicznie teraz zaprezentuję było sporym wyzwaniem, głównie z uwagi na założenia projektowe. Oto najważniejsze z nich:

1. Głośnik powinien posiadać „prawdziwą” tubę, w przeciwieństwie do istniejących na rynku wariantów, w których tubą jest jedynie ukształtowany w formie stożka środkowy fragment obwodu magnetycznego, lub tubka jest tylko „symboliczna” i często ma tak małe rozmiary, że udaje się ją ukryć pod przepuszczalnym dla dźwięku kołpakiem osłonowym. Zaprojektowanie horna, którego model miał być wykonany na zwykłej tokarce i który potem miał być odlewany identyczną metodą „piaskową” jak wszystkie moje kosze, nie było proste. Zgodzę się, że w dzisiejszych czasach to anachronizm, bo posiadając odpowiednie fundusze i możliwości techniczne, o wiele łatwiej byłoby zaprojektować i wykonać dowolny prototyp z tworzywa, choćby z wykorzystaniem drukarki 3D . Tak robią duże firmy i dzięku temu mogą wykonywa wiele wariantów sprzętu, badać je, projektować kolejne i w końcu uzyskać efekt, który będzie satysfakcjonujący dla konstruktora. Mnie jednak na takie „fanaberie” nie stać i nie mam w tym zakresie żadnych doświadczeń, więc pozostałem przy tradycyjnej technologii.

2. Kolejnym założeniem było to, że taka tuba, w połączeniu z dedykowanym, identycznym dla wszystkich wariantów obwodem magnetycznym, miała pasować do trzech głośników PMP o średnicach 10, 12 i 15″. Miało to funkcjonować tak, że w przypadku głośnika 12″ górna krawędź tuby jest na wysokości krawędzi kosza, w 10″ wypada powyżej tej krawędzi, a w 15″ poniżej.

3. No i najważniejsze w tym projekcie: do obwodu magnetycznego mojego pomysłu będzie można zamontować w prosty sposób, bez żadnych elementów pośrednich, dowolny driver o średnicy wylotu 1″, byle tylko posiadał standardowe mocowanie 3 x M5 na średnicy 56mm. Bez żadnego problemu można również wykonywać w tej konfiguracji obwód przystosowany do montażu drivera o wylocie 1.4″. Inaczej mówiąc, gdy klient zamówiłby paczkę z takim głośnikiem, mógłby sobie wybrać spośród co najmniej kilkudziesięciu driverów tego typu dostępnych na rynku, a ja taki driver zamocowałbym w obwodzie magnetycznym mojego głośnika w ciągu 5 minut. Niezależnie od jego średnicy, masy, producenta itp. Oczywiście różne drivery wymagają dopasowania do nich dedykowanej zwrotnicy, ale to „mały pikuś” w porównaniu z zaletą o której napisałem. Poza tym, w sytuacji korzystania z procesorów głośnikowych i zasilania driverów z niezależnego wzmacniacza, kwestie różnic między nimi są praktycznie bez znaczenia, bo i tak można (i trzeba) skorygować je elektronicznie, uwzględniając przy okazji parametry tuby.

Ambitny i może nawet trochę „abstrakcyjny” projekt, prawda?

Jednak po ponad pół roku przygotowań plany zmaterializowały się i jeden egzemplarz takiego głośnika powstał ok. 2 lat temu. Pokazuję go na zdjęciach i informuję, że zostanie u mnie na pamiątkę (nie jest na sprzedaż) i że ze względu na zastosowane rozwiązania nie ma żadnej możliwości, żebym pokazał szczegóły tego projektu. Zwracam uwagę na fakt, że choć zewnętrzna krawędź tuby jest czystym stożkiem, to wewnątrz ma nieco większe rozwarcie na krańcach, niż w dolnym fragmencie. Docelowo można było założyć wytwarzanie tuby zarówno z metalu jak i z tworzywa i w tym wypadku wszystko zależałoby od wykonawcy i jego możliwości technicznych. Ponownie podkreślam, że projekt tuby musiał uwzględniać pewne ograniczenia technologiczne, które spokojnie da się obejść, stosując nowocześniejsze technologie. Właśnie jakiś Bruce przysłał mi „kompatybilną” ofertę, ale nie skorzystam:

To Whom It May Concern,

As a leading plastic injection mould makers & moulding company in China.

So we have the capacity to make your small and large moulds & moulding parts.You can send me your 3D drawings or 2D drawings. or sample pictures with sizes, weight, material, quantity. we can quote it for you. thanks.

Best Regards,

Bruce (sales department)

Jeśli chodzi o sekcję niskotonową, to głośnik 12″ (choć dotyczyłoby to również wersji 10″ i 15″) dysponuje mocą 400W RMS i skutecznością na poziomie 96dB. Obwód magnetyczny wykorzystuje klasyczny ferryt o średnicy 180mm i cewkę 3″, nawiniętą dwustronnie na karkasie z włókna szklanego. Można by się pokusić o większą skuteczność kosztem mocy, ale należy pamiętać, że cewka głośnika koaksjalnego ma gorsze warunki chłodzenia, gdyż otwór w obwodzie, który w normalnych okolicznościach służy właśnie do wentylacji cewki, w tym wypadku jest „zaślepiony” przez driver. Widoczny na zdjęciu kosz też był odlany na zamówienie w kilkunastu egzemplarzach z zaadoptowanego wcześniej modelu, a następnie został przetoczony i ręcznie obrobiony. W kilkunastu a nie w jednym, bo miałem również inne, związane z nim plany. Membranę wykonałem w wersji o zwiększonej odporności na warunki atmosferyczne i dlatego ma czarny kolor. Tuby oczywiście nie malowałem, bo nie było takiej potrzeby, a kwestie estetyczne są całkowicie pomijalne w przypadku prototypu. Oczywiście po odlaniu horn musiał zostać przetoczony dla uzyskania precyzyjnych wymiarów, podobnie jak wszystkie kosze PMP. Na zdjęciach pokazuję gotowy głośnik w trzech ujęciach i na jednym z nich można zobaczyć driver Beyma, jako jeden z wielu wariantów możliwych do zastosowania.

Przy okazji dodam, że ogromna większość wszystkich zestawów głośnikowych PMP wyposażana była od mniej więcej 25 lat właśnie w drivery tej firmy i bardzo sobie chwalę zarówno ich jakość, jak i współpracę z krajowym dystrybutorem.

Jeśli zaś chodzi o membrany z dodatkową warstwą zabezpieczającą, to gdy do serwisu PMP trafiają takie głośniki, na życzenie klienta również mogą być tak wykończone. Jako przykład pokażę dwa głośniki: starszy 10″ Martin (produkt f-my Ciare o którym już pisałem) i współcześnie produkowany 15″ głośnik B&C o oznaczeniu 15 PS-100. Na 3 zdjęciu widać naturalny kolor membrany PMP w głośniku B&C, ponieważ od spodu nie jest zabezpieczona:

Nie opisuję regeneracji tych przetworników w zakładce o naprawach głośników, bo jest tak obszerna, że raczej staram się unikać powiększania jej objętości. Jednak na życzenie mogę udostępnić podstawowe parametry, żeby po raz kolejny udowodnić, że w moim wykonaniu te głośniki w niczym nie ustępują oryginałom.

Żeby zamknąć wątek zakończenia produkcji głośników optymistycznym, choć już wyłącznie „historycznym” akcentem, przedstawię jeszcze kilka przykładów świadczących o jakości głośników PMP i o co za tym idzie o tym, że warto było:

W grudniowym felietonie pokazałem 6 głośników PMP sprzed 25 lat, opisując ich doskonałą kondycję i rewelacyjną skuteczność, a jeszcze przed nowym rokiem zadzwonił do mnie pan, który pytał o parametry głośników z innych paczek PMP, wystawionych na jednym z portali ogłoszeniowych. Na zdjęciu widać 4 x 18″; 6 x 15″ ; 4 x 10″ i 2 x 12″, czyli pełny przekrój oferty firmowej z wyjątkiem głośników 6.5″, które jednak były wytwarzane tylko w małej serii na zamówienie. Łącznie daje to 16 głośników mojej produkcji, a ponieważ wiem kto kupował te paczki, mogę łatwo sprawdzić, że pochodzą z połowy i z końca lat 90. Podobno wszystkie są sprawne, choć to jeszcze zapewne będzie weryfikowane przez potencjalnego nabywcę. Kiedyś wspominałem już o podobnej sytuacji, dotyczącej niemal identycznego zestawu głośników i podobnej ich ilości, które używane są od 2000 r. w Bydgoskim Pałacu Młodzieży. Stwierdzam, że do dziś nie naprawiałem żadnego z tych głośników. Kolejne aktualne ogłoszenie przedstawia zestaw 4 paczek z głośnikami PMP, które dawno temu zostały wymontowane z dużych zestawów tubowych mojej produkcji i przełożone przez ich właściciela do mniejszych obudów b/reflex. Te również nigdy nie były naprawiane, choć mają około 25 lat i jak wiem od właściciela, sporo przeszły. 4 głośniki przywiózł niedawno mój stary klient, który też nabył je z ogłoszenia i chodziło tylko o to, żeby je sprawdzić i ewentualnie zregenerować, jeśli uznam to za celowe. Ale nie było takiej potrzeby.

Gdyby więc zsumować obecnie oferowane w sieci paczki z głośnikami PMP (mam na myśli ogłoszenia które zauważyłem) to okaże się, że około 50 głośników pochodzących przeważnie jeszcze z ubiegłego wieku zachowało po takim okresie użytkowania pełną sprawność, a przecież jest ich w kraju znacznie więcej i jakoś nie trafiają do serwisu, a jeśli nawet, to naprawdę sporadycznie, co oznacza kilka egzemplarzy w ciągu całej ubiegłej dekady.

Czy trzeba więcej dowodów na jakość przetworników wytwarzanych przez firmę PMP?

Jeśli produkt w postaci głośnika estradowego ma wręcz doskonałe „mierzalne” parametry elektroakustyczne, jeśli użytkownicy w samych superlatywach wypowiadają się o brzmieniu, jeśli zastosowano w nim najbardziej zaawansowane technologie i zmontowano go „ręcznie” z najwyższą możliwą starannością, wyłącznie w oparciu o własne podzespoły, to ostatnim czynnikiem, który może być brany pod uwagę przy jego ocenie jest to, jak będzie się sprawował „na osi czasu”. Myślę, że 25 lat to wynik, który w połączeniu z poprzednio wymienionymi czynnikami dowodzi, że wykonywane w „chałupniczych” warunkach głośniki PMP śmiało można było zaliczyć do czołówki światowej. Moim zdaniem zupełnie bez znaczenia jest w tym wypadku niewielka ilość wyprodukowanych egzemplarzy, choć wcale nie było ich tak mało, jeśli brać pod uwagę fakt, że wytwarzała je firma jednoosobowa. Ba, wręcz uważam, że są tym bardziej cenne i każdy ich posiadacz ma prawo być dumny z tego faktu, a ja mam prawo być dumny z tego, że jestem takim „ewenementem”. Gdybym 25 lat temu znał przyszłość, to pewnie bardziej bym się wówczas cenił i nie sprzedawał super produktów po cenach wybitnie „średniopółkowych”. No ale to se ne vrati, jak mawiają nasi południowi sąsiedzi. W tym kontekście polecam niedawny wpis w Księdze Gości jednego z moich „starych” klientów, Pawła. Kupił w swoim czasie ode mnie kompletny zestaw nagłośnieniowy, łącznie z końcówkami, który opisuje i pokazuje w swoim wpisie, za kwotę niewiele większą niż ta, którą w owym czasie trzeba było zapłacić za jeden moduł „budżetowej”, plastikowej liniówki firmy EAW. Były w nim zamontowane tak podłej jakości głośniki, że gdybym ja „wyprodukował” choć jeden taki, zapadłbym się ze wstydu pod ziemię. Wystarczy gdy powiem, że obwody magnetyczne w głośnikach 10″ nie tylko nie były nitowane do blaszanych koszy (że o przykręceniu nie wspomnę) ale były do nich jedynie przyklejane, co powodowało, że potrafiły się odkleić i luzem przemieszczać we wnętrzu obudowy. Jak wiadomo, EAW obecnie została wykupiona przez RCF, a co z tego wyniknie, czas pokaże. Paweł nagłośnił na moim zestawie setki imprez, ale gdy bardziej „rozwinął skrzydła” musiał zaopatrzyć się w system liniowy, a ponieważ moja firma nigdy tego rodzaju sprzętu nie wytwarzała, siłą rzeczy skorzystał z oferty „konkurencji”. Poniżej kilka zdjęć tego zestawu, który jak się okazuje, mimo 15 lat od zakupu, nadal gdzieś pracuje, u kolejnego właściciela. Zwracam również uwagę na dedykowane pokrowce, które umożliwiały pracę zestawu bez ich zdejmowania, ponieważ wyposażono je w uchylne klapy, mocowane na suwak i rzepy. Wszystkie paczki wykonane zostały z 18mm sklejki najwyższej jakości, co dokładnie widać na jednej z fotek, gdzie pokazuję obudowę 18″, jeszcze przed montażem głośnika. Można również zobaczyć usztywnienia obudowy i przekonać się, że firma PMP bardzo poważnie traktowała każdy element zestawu głośnikowego, dzięki czemu jest to sprzęt, który w dobrych rękach może służyć kilkadziesiąt lat.

Powoli zmierzam ku zakończeniu, ale korzystając z okazji, chciałbym jeszcze na chwilę wrócić do kwestii związanych z moim serwisem głośnikowym, co do którego nie mam jeszcze sprecyzowanych planów na dalszą przyszłość. Jeśli chodzi o bliższą perspektywę, to od czerwca br. do odwołania nie będę przyjmował żadnych zleceń, z uwagi na planowany remont w domu.

Poza tym, nie mam żadnego „ciśnienia” żeby zajmować się tym co do tej pory do późnej, czy nawet wczesnej starości. No i jeszcze doszła ta Dobra Zmiana, która mocno uderzyła w małe firmy. Na szczęście mam wiele różnych zainteresowań i zajęć, które jako emeryt tym bardziej zamierzam „uskuteczniać”.

Piszę o tym dlatego, żeby było jasne, że praca zawodowa nie jest dla mnie wszystkim, a w związku z powyższym obecnie ograniczam np. swoją aktywność w zakresie serwisu głośników wyłącznie do bardzo wąskiej grupy przetworników, które uznam za warte naprawy. Cała reszta zupełnie mnie nie interesuje i to niezależnie od jakichkolwiek prób przekonywania mnie, że może jednak podjąłbym się regeneracji. Część potencjalnych klientów jest rozczarowana takim podejściem, ale nic na to nie poradzę. Powyższe dotyczy również innych aspektów mojej działalności zawodowej. Po raz pierwszy w życiu w ubiegłym roku założyłem sobie konto na jednym z portali ogłoszeniowych, ale tylko dlatego, żeby pozbyć się pewnych zbędnych przedmiotów, które zalegały mi półki. I co ciekawe, znaleźli się klienci na takie „graty” o których w życiu bym nie pomyślał, że ktoś będzie chciał za nie zapłacić. Oczywiście nie mam na myśli głośników, ale np. jakąś starą, zniszczoną paczkę Fendera bez głośników, w której ćwierć wieku temu umieściłem półki i coś tam na nich trzymałem. Klient był cały szczęśliwy gdy ją kupił, a ja pomyślałem sobie wtedy, że może kiedyś napiszę coś na temat sprzętu „vintage” bo czasem są to rzeczy kompletnie bezwartościowe technicznie, a jednak znajdują nabywców.

To tyle na temat głośników PMP, serwisu i na mój temat, w nieco bardziej prywatnym kontekście. Mam nadzieję, że udało mi się wyjaśnić większość ewentualnych wątpliwości i zaspokoić zdrową ciekawość.