W tej zakładce zawarłem obszerne i mam nadzieję wyczerpujące informacje o oferowanych w firmie PMP usługach serwisowych.

Przed ewentualnym dostarczeniem sprzętu do naprawy proszę o dokładne zapoznanie się z całością opublikowanego tutaj materiału. Pominięcie tych informacji może skutkować nieporozumieniami i brakiem możliwości wykonania usługi.

Osoby zainteresowane głównie naprawami głośników zapraszam tutaj:

https://pmpproaudio.pl/oferta/naprawa-glosnikow/

Informacje podstawowe ( najważniejsze wyróżniono czerwoną czcionką) :

Firma PMP nie przeprowadza żadnych napraw serwisowych poza swoją siedzibą. Nie zajmuje się również instalacjami aparatury w miejscach jej użytkowania, ale taką usługę może zlecić jednej z zaprzyjaźnionych firm.

Wszelkie rozmowy telefoniczne dotyczące konkretnej usługi serwisowej nie mają dla mnie charakteru wiążącego i powinny być traktowane wyłącznie jako wstępna informacja dla obu stron. Jednak rekomenduję taki wstępny kontakt zamiast korespondencji mailowej, gdyż zaoszczędza to czas i pozwala na szybką wymianę informacji.

Jeśli jednak klient zdecyduje się na zlecenie usługi, to niezbędnym warunkiem przyjęcia urządzenia do serwisu firmy PMP jest wysłanie przez osobę zainteresowaną maila na adres podany w zakładce Kontakt, który powinien zawierać następujące oświadczenie:

Ja, niżej podpisany oświadczam, że dokładnie zapoznałem się z zasadami dotyczącymi usług serwisowych świadczonych przez firmę PMP ELECTRONICS, które opisane są szczegółowo na stronie firmowej w zakładce Oferta>Serwis Aparatury. Przekazując sprzęt do naprawy akceptuję warunki określone przez firmę PMP i oświadczam, że sprzęt jest moją własnością.

Podpis (imię, nazwisko ), data.

Sugeruję po prostu skopiować powyższą treść i wkleić na początku wiadomości.

W dalszej części maila należy jak najdokładniej opisać problem, dołączyć zdjęcia uszkodzonego sprzętu i jeśli to możliwe, dane dotyczące daty produkcji (nr.fabryczny). Jeśli chodzi o sprzęt wyprodukowany przez PMP, to podanie tych danych jest przydatne w celu weryfikacji historii ewentualnych napraw bo prowadzę archiwum serwisowe a także dysponuję listą osób które zakupiły sprzęt, praktycznie od początku działalności firmy. Jeśli chodzi o zestawy głośnikowe, to na tabliczce znamionowej umieszczonej obok gniazd wejściowych zawsze był ręcznie wpisywany miesiąc i rok produkcji, np. 12/1998. Jeśli chodzi o końcówki mocy, to oznaczane były podobnie, z tym, że dodatkowo wpisywany był kolejny numer urządzenia z danego roku, czyli np. 08/11/2001.

Opisana powyżej procedura dotyczy osób, które nie korzystały jeszcze z usług firmy i może być pominięta w odniesieniu do stałych klientów.

Ponieważ „obłożenie” pracą w moim warsztacie zmienia się dynamicznie, ustalenia w kwestii możliwości i terminów napraw są dla mnie wiążące jedynie w terminie kilku dni od nawiązania korespondencji w konkretnej sprawie i podjętych w jej trakcie ustaleń. Jeśli mimo ustalenia terminu klient się u mnie nie pojawi bez odwołania wizyty lub nie dostarczy sprzętu w inny sposób niż było to uzgodnione, sugeruję poszukać sobie innego fachowca i nie zawracać mi więcej głowy.

Jeśli chodzi o „elektronikę” produkcji PMP, to już od ponad 20 lat firma nie oferuje żadnych własnych urządzeń. Np. ostatnie końcówki mocy trafiły do klientów ok. 2005r, a wytwarzanie wzmacniaczy gitarowych zakończone zostało jeszcze w ubiegłym wieku. W związku z powyższym, naprawa starszych urządzeń nie zawsze jest możliwa, choćby z powodu niedostępności niektórych podzespołów, więc warto brać to pod uwagę, kupując te wyroby z drugiej czy nawet trzeciej ręki. Jeśli zaś chodzi o sprzęt innych firm, to wiele współczesnych, „budżetowych” produktów jest tak kiepskiej jakości, że zazwyczaj bardziej opłaca się kupno nowego urządzenia, niż jego naprawa. Polecam mój artykuł na ten temat, dostępny łącznie z trzema innymi na portalu Infomusic:

Napisałem też w swoim czasie artykuł dla MiT o serwisowaniu sprzętu i jest on dostępny tutaj:

https://pmpproaudio.pl/wp-content/uploads/2014/08/serwisowanie-aparatury-01_2008.pdf

I jeszcze jeden materiał na ten temat, opublikowany w roku 2020 w piśmie Live Sound:

Serwisowanie

Moja przewaga, wynikająca z wieloletniego doświadczenia polega również na tym, że znając już dany produkt czy firmę, potrafię z góry uprzedzić, że naprawianie go mija się z celem i może jedynie generować niepotrzebne koszty. Tak więc zazwyczaj nie próbuję „walczyć” z jakąś usterką za wszelką cenę, tylko po to, żeby udowodnić komuś, że potrafię i „pozwalam” wykazać się innym. Podobną zasadę przyjąłem w odniesieniu do niektórych producentów i jeśli sprzęt z tej „czarnej” listy ktoś chciałby u mnie naprawić, od razu informuję, że nie ma takiej możliwości.

W sytuacji, gdy sprzęt PMP (i inny „firmowy”) naprawiany był (przerabiany) przez osoby trzecie i różnych pseudo fachowców, zazwyczaj nie podejmuję się jego serwisowania, gdyż z doświadczenia wiem, że takie naprawy są o wiele bardziej pracochłonne, a w przypadku starego sprzętu ich koszt może być większy, niż jego wartość rynkowa.

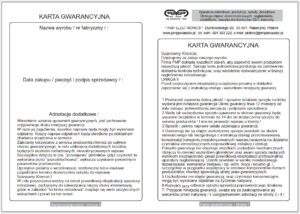

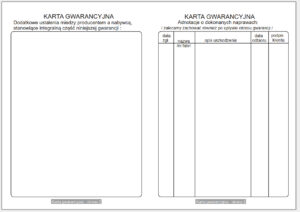

Zwracam uwagę, że na karcie gwarancyjnej dołączanej do każdego wyrobu PMP umieszczona była wyraźna adnotacja o tym, że firma zaleca dokonywanie wszelkich napraw (gwarancyjnych i pogwarancyjnych) wyłącznie w firmowym serwisie. Poniżej zamieszczam skan wersji drukowanej oryginalnej karty gwarancyjnej, która składała się z 4 stron w formacie A4:

Ceny na usługi serwisowe są każdorazowo, indywidualnie negocjowane i w niektórych wypadkach pobieram na rzecz naprawy zaliczkę, np. w sytuacji konieczności nabycia kompletu lamp do wzmacniacza gitarowego, albo wymiany kosztownych podzespołów w rodzaju transformatora sieciowego lub innych elementów elektronicznych, których nie posiadam „na stanie”. Zwracam również uwagę na fakt, że sama diagnostyka (bez „fizycznej” naprawy) również podlega opłatom, podobnie jak np. testowanie poprawności działania sprzętu „od ręki”, w obecności klienta. W przypadku, gdy nie dokonane zostaną żadne naprawy, to taka usługa kalkulowana jest według stawki godzinowej.

Oczywiście nie mając urządzenia na warsztacie, zazwyczaj nie mogę na odległość dokonać wyceny kosztów usługi. Jednak zawsze trzeba brać pod uwagę fakt, że oprócz kosztów podzespołów, liczy się przede wszystkim czas, który trzeba poświęcić na naprawę i głównie z tego powodu „reanimacja” wielu produktów jest nieopłacalna – zarówno współczesnych, jak i starszej daty.

W praktyce serwisowej niestety zdarzają się czasem sytuacje konfliktowe, prowokowane przez „niestandardowe” zachowania zleceniodawców usługi, jak np. nieodbieranie naprawionego sprzętu przez dłuższy czas – bywa, że przez kilka lat. Informuję więc, że w takim wypadku naliczam dodatkowo 1 zł (jeden złoty) za każdy dzień przechowywania dostarczonej do serwisu aparatury i kwota ta będzie doliczana do kosztów naprawy po upłynięciu 1 miesiąca od umówionego terminu odbioru sprzętu z serwisu. Przypominam również, że zgodnie z art. 174 Kodeksu Cywilnego, posiadacz rzeczy ruchomej nie będący jej właścicielem nabywa własność, jeżeli posiada rzecz nieprzerwanie od lat trzech, jako posiadacz samoistny. Inaczej mówiąc, po upływie 3 lat od momentu dostarczenia sprzętu do serwisu, klient traci prawo do domagania się jego zwrotu.

Jeśli chodzi o inne niż osobiste dostarczenie sprzętu do naprawy i następnie jego odbiór, to klient załatwia przesyłkę kurierską w obie strony we własnym zakresie i na własny koszt, informując mnie o terminie przyjazdu kuriera. PMP nie ma podpisanej umowy z żadną firmą kurierską, więc pozostawia jej wybór klientowi. Z wielu doświadczeń wiem, że wysyłanie aparatury spedycją czasem skutkuje uszkodzeniami mechanicznymi w transporcie, co w konsekwencji prowadzić może do sporów w kwestii odpowiedzialności za takie uszkodzenia. Dlatego zawsze sugeruję, aby klient dostarczył sprzęt osobiście, albo chociaż osobiście go odebrał, bo jeszcze gorsza sytuacja jest wówczas, gdy uszkodzeniu w transporcie ulegnie sprzęt już naprawiony.

Z powodu kłopotów z kręgosłupem i zakazu dźwigania uprzedzam, że nie wysyłam ani nie odbieram od spedytorów ciężkiej aparatury, w rodzaju większych kolumn głośnikowych, czy całych racków ze wzmacniaczami.

To tyle, jeśli chodzi o ogólne zasady i tryb pracy serwisu firmy PMP, a poniżej zawarłem bardziej szczegółowe informacje dla osób, które nadal będą zainteresowane moją ofertą.

Piotr Peto

——————————————————————————————-

Serwisuję sprzęt elektroakustyczny w zakresie wymienionym poniżej:

1. Naprawy wszelkiego rodzaju wzmacniaczy (końcówek) mocy, w tym z zasilaczami impulsowymi i w różnych klasach (AB, H, D), choć z pewnymi wyjątkami. Do tej grupy wyrobów można np. zaliczyć moduły stosowane w nowszych modelach paczek aktywnych, których naprawy często są bardzo problematyczne i nie podejmują się ich nawet firmowe serwisy, a jeśli nawet, to proponują zazwyczaj wymianę całych modułów, co bywa bardzo kosztowne i stawia pod znakiem zapytania sens takich działań z punktu widzenia opłacalności naprawy.

2. Naprawy wzmacniaczy instrumentalnych (gitarowych, basowych), typu Combo i Head, w tym również lampowych. Jeśli chodzi o wzmacniacze lampowe, to chciałbym zwrócić szczególną uwagę na praktykowaną przez ich właścicieli samodzielną wymianę lamp, co jest szczególnie nierozsądne w przypadku nieprawidłowej pracy wzmacniacza z powodu uszkodzeń innych niż starzenie się i awarie samych lamp. Dlatego w przypadku nieprawidłowej pracy wzmacniacza lampowego zaleca się jego dokładne sprawdzenie w serwisie, a dopiero końcowym etapem powinna być ewentualna wymiana lamp i dobranie właściwych punktów ich pracy (bias). Warto wiedzieć, że lampy różnych producentów, mimo tych samych oznaczeń, potrafią różnić się parametrami, wiec należy zachować dużą ostrożność przy zamianie „oryginałów” na wyroby innej marki.

3. Naprawy mikserów (analogowych) i powermikserów, również z modułami wzmacniaczy cyfrowych, przy czym w przypadku tych ostatnich sytuacja wygląda podobnie jak z końcówkami – niektórzy producenci konstruują je tak, jakby kwestie serwisowe zupełnie ich nie interesowały.

——————————–

Nie naprawiam m.innymi:

Syntezatorów, mikrofonów, mikrofonowych zestawów bezprzewodowych, układów elektroniki montowanych w instrumentach (np. w gitarach elektrycznych i akustycznych) sterowników świateł i generalnie sprzętu oświetleniowego, odtwarzaczy audio (CD, DVD, gramofonów, magnetofonów itp), sprzętu radiowęzłowego, żadnej domowej aparatury Hi-Fi (wzmacniaczy, amplitunerów, głośników itp), sprzętu samochodowego (w tym również głośników), oraz innych wyrobów, nie mających związku z estradową techniką nagłośnieniową.

Oprócz grup wymienionych powyżej, nie zajmuję się naprawami sprzętu niefirmowego, czyli wyrobami mniej lub bardziej zaawansowanych majsterkowiczów, niezależnie od tego, jakiego rodzaju jest to aparatura i jaką klasę reprezentuje zdaniem jej właściciela.

W zasadzie, poza sytuacjami wyjątkowymi, nie naprawiam sprzętu producentów krajowych.

To moje działanie z premedytacją, gdyż aż za dobrze wiem, jak niektóre firmy podchodzą do kwestii napraw własnego sprzętu. Nie widzę najmniejszego powodu, dla którego miałbym wyręczać innych producentów w kwestii serwisowania ich własnych wyrobów, ani tym bardziej nie mam żadnych motywacji do tego, aby męczyć się z różnego rodzaju „wynalazkami”, za które ktoś kiedyś wziął pieniądze i „umywa ręce”. Z praktyki wiem, że niektóre firmy w ogóle odmawiają usług tego typu, np. w sytuacji, gdy dany wyrób nie jest już produkowany, albo gdy są jedynie pośrednikiem między przysłowiowym „Chińczykiem” a odbiorcą krajowym.

Kilka uwag natury ogólnej pod rozwagę:

Ponieważ wyrobów niektórych firm w zasadzie nie opłaca się naprawiać, bo są to często produkty projektowane i wykonane tak, żeby służyły do pierwszej awarii, więc w takim przypadku zazwyczaj korzystniej wypada zakup nowego, choć oczywiście niekoniecznie tej samej firmy. To sytuacja analogiczna jak w przypadku głośników, warto więc brać ten aspekt pod uwagę przy planowaniu zakupów aparatury. Jeśli ktoś chciałby skorzystać z moich doświadczeń, zanim podejmie decyzję o zainwestowaniu często niemałych pieniędzy, zapraszam tutaj:

https://pmpproaudio.pl/oferta/doradztwo/

Współczesna aparatura bywa w wielu przypadkach o wiele bardziej awaryjna, niż ta z czasów minionych. Wystarczyło, że wprowadzono dyrektywę ROHS w zakresie zakazu używania cyny z zawartością ołowiu i to spowodowało ogromny wzrost awaryjności połączeń obwodów drukowanych. W efekcie trafiają do mnie sprzęty, w których elementy elektroniczne z płytek można wyjmować palcami, bez użycia lutownicy i w takim przypadku w zasadzie wszystkie pola lutownicze należy „profilaktycznie” powtórnie przelutować, co bywa bardzo pracochłonne. Warto wiedzieć, że na tak wykonany sprzęt (a to dziś absolutny standard i wymóg UE), fatalnie działają również niskie temperatury i czas, więc żartobliwie można powiedzieć, że nie są to wyroby przystosowane do naszego klimatu, a ich żywot często ograniczony jest do okresu trwania gwarancji, a potem klient może liczyć już raczej tylko na „lut szczęścia”. Można śmiało przyjąć, że co najmniej połowa awarii współcześnie produkowanego i sprzedawanego sprzętu spowodowana jest właśnie problemami „zimnych lutów”, a usunięcie takiej usterki bywa bardzo kłopotliwe, z czego doskonale zdają sobie sprawę serwisanci. Kolejną przyczyną częstych awarii sprzętu są stosowane coraz powszechniej beztransformatorowe zasilacze impulsowe, o których niektórzy fachowcy powiadają, że „usterkowość” mają niejako wpisaną w zasadę swojego działania i jeśli chodzi o moje doświadczenia, to całkowicie zgadzam się z tą opinią.

Wymienione przyczyny awarii dotyczą wyrobów z każdej półki jakościowej i cenowej, tak więc dobra renoma producenta nie oznacza jeszcze, że taki sprzęt będzie pracował bezawaryjnie. W dzisiejszych czasach taka aparatura nie istnieje i wszystko wskazuje na to, że również w branży audio sytuacja zmienia się tylko na gorsze. Jednak prawdziwy problem polega na tym, że współczesne, często bardzo „wyżyłowane” pod względem parametrów urządzenia są konstruowane w taki sposób, że nie opłaca się ich naprawiać nawet w firmowych serwisach, których rola często ogranicza się do wymiany modułów, co oczywiście generuje ogromne koszty i drenuje kieszenie klientów.

PRZYKŁADY PRAC SERWISOWYCH

W związku z dużą popularnością zakładki poświęconej serwisowaniu głośników i demonstrowanych w niej przykładach prac serwisowych, postanowiłem pokazywać również od czasu do czasu ciekawsze przykłady innych napraw sprzętu elektroakustycznego, które przeprowadzam w moim warsztacie. Zacznę od ciekawostki, czyli od własnego wzmacniacza mocy, pierwszego urządzenia tego typu, jakie opracowała firma PMP na początku lat 90. Co prawda poświęciłem końcówkom PMP sporo miejsca w zakładce „Historia”, ale pomyślałem sobie, że nie zaszkodzi w tym miejscu zaprezentować bliżej jeden z pierwszych wzmacniaczy mocy z logo PMP ELECTRONICS.

Końcówka mocy PMP PA 400 plus

Końcówki PA 400 i PA 400 plus były pierwszymi wzmacniaczami wytwarzanymi w firmie „seryjnie” choć to określenie nie bez powodu zostało wzięte w cudzysłów. Wersja PA 400 plus była dość oryginalną konstrukcją, bo oprócz dwóch standardowych kanałów o mocy 200W/4Ohm każdy, posiadała wbudowany wzmacniacz monitorowy o mocy 50W/8 Ohm (60W/4Ohm). I proszę mi wierzyć, że kapele „chałturnicze” bardzo sobie chwaliły to rozwiązanie, które po wielu latach zostało powtórzone we wzmacniaczu o symbolu SPA 500M, gdzie kanał monitorowy zyskał dodatkowo potrójną korekcję barwy i zupełnie inną końcówkę, tym razem już z limiterem, podobnie jak sekcja stereo. Wszystkie trzy kanały wzmacniacza PA 400 plus posiadały oddzielne zasilacze, a wspólny był tylko transformator sieciowy. Dzięki takiemu rozwiązaniu, ewentualna awaria dowolnego kanału nie miała żadnego wpływu na pracę pozostałych.

Końcówki PA 400 i PA 400 plus były pierwszymi wzmacniaczami wytwarzanymi w firmie „seryjnie” choć to określenie nie bez powodu zostało wzięte w cudzysłów. Wersja PA 400 plus była dość oryginalną konstrukcją, bo oprócz dwóch standardowych kanałów o mocy 200W/4Ohm każdy, posiadała wbudowany wzmacniacz monitorowy o mocy 50W/8 Ohm (60W/4Ohm). I proszę mi wierzyć, że kapele „chałturnicze” bardzo sobie chwaliły to rozwiązanie, które po wielu latach zostało powtórzone we wzmacniaczu o symbolu SPA 500M, gdzie kanał monitorowy zyskał dodatkowo potrójną korekcję barwy i zupełnie inną końcówkę, tym razem już z limiterem, podobnie jak sekcja stereo. Wszystkie trzy kanały wzmacniacza PA 400 plus posiadały oddzielne zasilacze, a wspólny był tylko transformator sieciowy. Dzięki takiemu rozwiązaniu, ewentualna awaria dowolnego kanału nie miała żadnego wpływu na pracę pozostałych.

Ciekawostką może być fakt, że płytkę od modułu końcówki monitorowej wykorzystuję od ponad 20 lat jako wzmacniacz „pomiarowy” w mojej pracowni i w tej roli spisuje się doskonale, choćby dlatego, że wyposażyłem go w kilka dodatkowych funkcji, służących np. do pomiaru głośników. Bez żadnego spadku pracuje w pełnym paśmie akustycznym 20Hz-20kHz, posiada zabezpieczenie p-zwarciowe, temperaturowe, opóźnione załączenie wyjścia głośnikowego i zmontowany został na prototypowym chassis, które jest jednocześnie radiatorem. Mimo, że urządzenie posiadało już nawet opisy sitodrukowe i miało być oferowane oddzielnie, nigdy nie zostało wdrożone do produkcji jako samodzielny wzmacniacz. No ale to taka dygresja, a teraz kontynuuję opis końcówki:

Każdy kanał stereofoniczny wzmacniczy z serii PA 400 posiadał odłączalny, dwudrożny crossower, co pozwało np. zasilać z jednej końcówki jedną stronę aktywnego systemu bi-amp, a przy wykorzystaniu kanału monitorowego i użyciu dodatkowego, zewnętrznego crossowera aktywnego, można było nawet pokusić się o skonfigurowanie systemu trójdrożnego. Jeden z klientów wykorzystał możliwość pracy w trybie bi-amp do zasilenia dwudrożnego zestawu do gitary basowej i z tego co mówił, bardzo dobrze sprawdziło się to w praktyce.

Nieco później ta końcówka została wyposażona również w opracowany przez firmę we własnym zakresie układ optycznego limitera, stosowany potem praktycznie we wszystkich wzmacniaczach mocy PMP. Pierwsza końcówka PMP nie posiadała wentylatorów, gdyż skuteczne chłodzenie stopni mocy zapewniały masywne radiatory umieszczone po obu stronach obudowy i będące jej elementem konstrukcyjnym. Dzięki temu wnętrze wzmacniacza zazwyczaj było o wiele bardziej czyste niż wersji z wymuszonym chłodzeniem, a warto wiedzieć, że brud też potrafi całkiem „skutecznie” uszkodzić każdą końcówkę. Nie bez znaczenia był również fakt, że dzięki chłodzeniu pasywnemu, końcówkę można było nawet używać w studio, gdzie wzmacniacze z wentylatorami raczej się nie sprawdzają. Dwie odkręcane pokrywy pozwalały na łatwy dostęp do całej „elektroniki”, gdyż kwestie serwisowe były zawsze bardzo poważnie traktowane przez firmę, choć awaryjność tych wzmacniaczy stała na bardzo niskim poziomie. Świadczy o tym choćby przypadek końcówki, która właśnie trafiła do mojego serwisu, a zakupiona została przez pewną dużą szkołę w roku 1995, w komplecie z paczkami trójdrożnymi i mikserem. Po sprawdzeniu wzmacniacza okazało się, że jedyną przyczyną niedziałania jednego kanału było mechaniczne uszkodzenie gniazda wejściowego XLR (prawdopodobnie na skutek uderzenia), od którego po prostu oderwały się wszystkie przewody łączące wejście z płytką drukowaną. Po wymianie gniazda końcówka została uruchomiona, przetestowana i okazało się, że jest w 100% sprawna. A przypominam, że była intensywnie użytkowana przez „dzieciaki” przez bez mała ćwierć wieku. Z ciekawości sprawdziłem również stan elektrolitów w zasilaczu i okazało się, że straciły przez ten czas zaledwie nieco ponad 10% nominalnej pojemności, choć nie wiem, jaką miały pierwotnie, więc całkiem możliwe, że są jak nowe. To krajowe elektrolity firmy ELWA, stosowane również do celów militarnych, więc nie można ich w żaden sposób porównać z niektórymi współczesnymi wyrobami made in China, które potrafią uszkodzić się po roku eksploatacji, a czasem nie wytrzymują nawet tyle. Dość powiedzieć, że nie przypominam sobie konieczności wymiany tych elektrolitów w żadnym urządzeniu PMP, wliczając w to również wzmacniacze gitarowe. Jeśli chodzi o stopień mocy, to jak widać na zdjęciu, od nowości pracują tam czeskie tranzystory KD 3773, jedne z lepszych tranz. mocy produkowanych w byłym RWPG. Transformator był wykonywany na zamówienie „po sąsiedzku” w firmie, która już nie istnieje, ale była jedną z pierwszych w kraju, która wytwarzała transformatory toroidalne. Jak widać na innych zdjęciach, druki do tego wzmacniacza były jeszcze projektowane bez udziału programów komputerowych i wyklejane ręcznie i podobnie powstał projekt sitodruku na płytę tylną i czołową. Oczywiście późniejsze opracowania końcówek PMP prezentowały się z pewnością „estetyczniej” i bardziej profesjonalnie, ale gdy ktoś używa sprzętu bez żadnej awarii przez ponad 2 dekady, to raczej jest mu obojętne, jak urządzenie prezentuje się w środku. Przy okazji dodam, że paczki zakupione w komplecie przez wspomnianą szkołę również nigdy nie były naprawiane i jedyną ich wadą z punktu widzenia kolejnego pokolenia uczniów jest ich spory ciężar. Kupili więc sobie dwa lata temu lekkie plastiki pewnej bardzo znanej firmy z USA i jak do tej pory były w serwisie 3 razy i sądzę, że na tym się nie skończy, biorąc pod uwagę podzespoły, w które wyposażył je producent. Ale 3 awarie w ciągu 2 lat to i tak niewiele, bo znam przypadek innych, popularnych obecnie zestawów aktywnych, które właściciel woził do serwisu 7x, a inny kolega posiada „na stanie” 6 paczek tejże firmy i naprawiana była każda z nich, a jedna dwukrotnie, co również daje „magiczną” cyfrę 7.

Tak się przypadkowo złożyło, że pierwszy przykład mojej działalności serwisowej jest w zasadzie autoreklamą produktu PMP, który nie jest wytwarzany już od ok. 30 lat. Jako ciekawostkę dodam jeszcze, że 2 takie wzmacniacze nagłaśniały w swoim czasie podwarszawską dyskotekę CD i to przez cały okres jej działania, a jeden z pierwszych zakupił m.innymi profesjonalny muzyk Jarek Zawadzki, znany m.in. z długoletniej współpracy ze Zbigniewem Wodeckim, czy choćby Wojciech „Malina” Kowalewski i wielu innych muzyków oraz instytucji, jak choćby właśnie szkoły. Niby żadna rewelacja, ale urządzenie zaprojektowano i wykonano tak, że może spokojnie służyć nawet 3 dekady, oczywiście pod warunkiem przestrzegania podstawowych zasad prawidłowej eksploatacji. Jedynym jego niewielkim mankamentem jest brak sieciowego układu „soft start”, stosowanego później we wszystkich końcówkach PMP. Może to czasem powodować zadziałanie szybkich bezpieczników automatycznych używanych obecnie w instalacjach energetycznych, bo prąd rozruchowy toroida 600W może dochodzić w krótkim impulsie do kilkudziesięciu amperów, a taki był właśnie stosowany w tym wzmacniaczu, czyli jak widać, również trafo było przeliczone z zapasem, w stosunku do mocy nominalnej końcówki.

Oczywiście wyjścia głośnikowe (również kanału monitorowego) załączane są z opóźnieniem, do czego służą widoczne na zdjęciach przekaźniki. Wzmacniacz wyposażono w kontrolki opisane jako „Protect”, które w normalnym trybie pełnią rolę sygnalizatora chwilowego przesterowania (Peak), a w momencie uruchamiania przez chwilę świecą się na czerwono i następnie gasną, gdy zadziałają przekaźniki. Natomiast w przypadku wystąpienia awarii wzmacniacza świecą się w sposób ciągły. Dodatkowo zastosowano układ 2 kontrolnych, zielonych diod „On” w każdym kanale, ktory sygnalizuje fakt przepalenia się jednego z 2 bezpieczników topikowych chroniących każdy kanał końcówki. Taka awaria powoduje automatyczne odłączenie wyjścia głośnikowego, co zabezpiecza np. zestawy głośnikowe przed pojawieniem się na nich napięcia stałego, a jednocześnie gaśnie jedna z zielonych diod, co daje użytkownikowi informację, że wzmacniacz powinien trafić do serwisu. Układ kontrolek jest oczywiście również oryginalnym pomysłem firmowym i takiego rozwiązania nie spotkałem w żadnym ze wzmacniaczy, które miałem okazję testować czy serwisować. Za to spotykałem już końcówki, w których jedynym zabezpieczeniem był bezp. sieciowy, co w przypadku wewnętrznej awarii wzmacniacza powodowało czasem „lawinowe” uszkodzenia wielu elementów elektronicznych których można by uniknąć, gdyby nie takie pozorne oszczędności.

Jak widać na zdjęciach, wzmacniacz posiada na wejściach gniazda XLR i są to wejścia w pełni symetryczne, co też nie jest oczywistością, bo miałem już do czynienia z końcówkami (i nawet mikserami), w których co prawda były stosowane takie gniazda, ale drugi styk „gorący” w ogóle nie był wykorzystany. Wyjścia głośnikowe również wyposażone są w gniazda XLR, bo wówczas nie były jeszcze znane złącza Speakon, a gniazda typu jack nie powinny być używane do połączeń wysokoprądowych. Warto zauważyć, że końcówka nie posiada potencjometrów regulujących poziom mocy na wyjściu, z wyjątkiem modułu monitorowego, gdzie taki potencjometr znajduje się na tylnym panelu. To celowe działanie, gdyż uważałem wówczas (i do dziś zdania w tej kwestii nie zmieniłem, choć rozumiem pewne względy praktyczne), że wszelkich regulacji tego typu należy dokonywać z poziomu miksera, a końcówka powinna być ustawiona na czułość nominalną, która w przypadku tego wzmacniacza wynosi 0 dB, czyli 0.7v rms. Oferowane w późniejszym czasie końcówki PMP miały już potencjometry regulacyjne, ale zlokalizowane na tylnym panelu, co w pewien sposób ograniczało możliwość przypadkowych manipulacji.

A teraz pozostaje mi już tylko zaprosić do obejrzenia galerii zdjęć, na których pokazuję wzmacniacz zaprojektowany na początku lat 90 i wytwarzany w warunkach, w których dzisiaj żadne urządzenia tego typu raczej już nie powstają, a jeśli nawet, to wyłącznie jako topowy sprzęt wykonywany na zamówienie w tak małych ilościach, że tylko nieliczni mogą sobie na niego pozwolić. I raczej dotyczy to sprzętu gitarowego, a nie wzmacniaczy mocy. Inna sprawa, że niektóre współczesne, dalekowschodnie wyroby mają taki „środek” że ten wzmacniacz można by uznać za przykład wyjątkowej „rozrzutności”, niedopuszczalnej obecnie przez żadnego „księgowego”. Choć trzeba przyznać, że trafiają się czasem również wyroby całkiem przyzwoite, które sprzedawane są za takie pieniądze, za które w warunkach krajowych trudno byłoby dzisiaj wykonać samą obudowę i zakupić dobre trafo. M.innym dlatego firma PMP przestała produkować wszelką elektronikę już dawno temu i w razie potrzeby oferuje do swoich systemów nagłaśniających sprzęt innych, sprawdzonych osobiście producentów.

Na koniec informuję, że obecnie wszystkie urządzenia naprawiane w moim serwisie są wyposażane w naklejkę serwisową, na której ręcznie wpisuję datę wykonania usługi i potwierdzam poprawność działania sprzętu. Taka naklejka widoczna jest na ostatniej fotografii w galerii. Na zdjęciu tuż obok pokazuję naklejkę reklamową z połowy lat 90, która „przetrwała” na obudowie końcówki bez mała ćwierć wieku.