PROFESJONALNE GŁOŚNIKI ESTRADOWE PMP

PMP stage loudspeakers -english

Uwaga !!

Ponieważ niniejsza zakładka ma sporą objętość, udostępniam jej zrzut w formacie PDF, co umożliwi również lekturę w trybie „off line”. Automatyczny screen nieco pogorszył jej wygląd, szczególnie jeśli chodzi o zdjęcia, których np. nie można powiększać. Jednak treść jest na tyle czytelna, że zainteresowane osoby z pewnością docenią taką opcję. Oto plik do pobrania, o wielkości 36,3 MB (34 strony w formacie PDF):

W tym miejscu prezentuję 3 dekady osiągnięć firmy PMP w dziedzinie wytwarzania głośników estradowych. Celowo nie używam określenia „produkcja”, gdyż moja działalność w tym zakresie to bardziej „rękodzieło artystyczne” niż manufaktura, nie mówiąc już o fabryce. To z pewnością przedsięwzięcie o unikalnym charakterze, nie tylko w skali krajowej.

Zachęcam do zapoznania się z zawartymi w tej zakładce materiałami z wielu powodów, a jednym z nich jest ten, że w 2022r roku firma PMP definitywnie zakończyła wszelką działalność związaną z wytwarzaniem własnych głośników estradowych, czemu poświęcony został poniższy wpis:

https://pmpproaudio.pl/glosniki-pmp-czyli-ekstremalnie-dlugi-wpis-o-koncu-pewnej-epoki/

Mimo, że głośniki PMP to już historia, warto brać pod uwagę fakt, że wiele z nich wciąż jest w użyciu i niektóre egzemplarze zaskakują doskonałą kondycją nawet po 25 latach użytkowania. Można się o tym przekonać choćby po lekturze tego wpisu:

https://pmpproaudio.pl/stary-meyer-sound-i-calkiem-nowy-turbo-sound-czyli-o-awariach-glosnikow-c-d/

xxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxx

Każdy, kto zwraca się do mnie z pytaniami na temat głośników, zapraszany jest przede wszystkim do zapoznania się z opublikowanym tutaj materiałem i proszę o wyrozumiałość, jeśli nie będę w stanie udzielać porad i konsultacji indywidualnych.

Zdaję sobie sprawę, że lektura i tym bardziej „przyswojenie” wszystkich zawartych tutaj informacji może zająć sporo czasu, ale proszę łaskawie wziąć pod uwagę, ile ja go musiałem poświęcić, żeby opracować ten materiał i że zrobiłem to zupełnie gratis, choć wiele zamieszczonych tutaj informacji ma również charakter „edukacyjny” lub jak kto woli „szkoleniowy” a zazwyczaj jest tak, że za wiedzę trzeba płacić. Warto również podkreślić, że tak ujęty materiał nie ma żadnego odpowiednika w polskojęzycznym internecie, a być może jest również ewenementem w skali światowej.

Niniejsza zakładka i druga, poświęcona serwisowi głośnikowemu:

https://pmpproaudio.pl/oferta/naprawa-glosnikow/

to dwie najbardziej rozbudowane części mojej witryny internetowej i jak wskazują statystyki odwiedzin, cieszące się również największą popularnością.

Warto zauważyć, że serwis naprawczy głośników prowadzony przez moją firmę również ma wyjątkowy charakter i dlatego sugeruję dokładne zapoznanie się ze wszystkimi zawartymi na stronie informacjami i wręcz uważam to za niezbędne w sytuacji, gdy ktoś będzie chciał skorzystać z moich usług w tym zakresie. Wiele informacji zawartych w zakładce poświęconej naprawom głośników uzupełnia i rozwija wiedzę na temat technologii głośnikowych PMP, ponieważ uznałem za celowe przedstawienie efektów mojej pracy potencjalnym klientom. Warto również pokazać, jakie błędy popełniają różni pseudo-fachowcy, którzy zajmują się tą działką, co uważam niejako za „obowiązek eksperta”. Profesjonalni producenci głośników także nie są „bez grzechu” i jeśli trafiają się takie przypadki, staram się je opisywać, a osoby zainteresowane tym tematem i nie tylko, zapraszam również do lektury cyklu artykułów opublikowanych przez miesięcznik Live Sound & Instalation:

Producenci glosnikow-reszta swiata

Wcześniej napisałem również cykl artykułów o głośnikach dla miesięcznika „Muzyka i Technologia”:

Budowa i serwisowanie głośników-kosze i obwody magnetyczne

Budowa i serwisowanie głośników-cewki głośnikowe

Budowa i serwisowanie głośników-membrany i zawieszenia

Natomiast pierwszy mój artykuł poświęcony tematyce głośnikowej ukazał się w połowie lat 90 w piśmie „Estrada i Studio” :

Kwestie głośnikowe „od zawsze” były priorytetem dla firmy i nic się w tym zakresie nie zmieniło, mimo zasadniczych zmian na rynku nagłośnieniowym, szczególnie w okresie ostatnich kilkunastu lat. A ponieważ jestem człowiekiem otwartym i chętnie dzielę się swoją wiedzą i doświadczeniem, stworzyłem miejsce, gdzie mogę je „upublicznić” z myślą o ludziach, którym taka wiedza jest potrzebna i którzy to docenią. Można więc również potraktować te dwie zakładki jako wyjątkowe kompendium wiedzy na temat konstrukcji i właściwości głośników estradowych, opracowane przez człowieka, który zajmuje się tym tematem od 30 lat. Artykuły o głośnikach piszą u nas przeważnie „teoretycy” (często po prostu kopiując materiały dostępne w sieci), a w kwestiach praktycznych wypowiadają się raczej mniej lub bardziej doświadczeni użytkownicy, niż osoby, które konstruują głośniki od podstaw, a już z pewnością nie tacy, którzy wytwarzają je z własnych podzespołów. Ja uważam się przede wszystkim za praktyka i właśnie na aspekty praktyczne zwracam najwięcej uwagi w mojej „publicystyce”.

Uwaga!

Informuję, że firma PMP wykonywała głośniki głównie na potrzeby własnej aparatury i tylko niewielkie ich ilości trafiały czasem „luzem” do klientów. Wielu z nich użytkuje je do dziś, choć były zakupione np. w połowie lat 90.

Zwracam uwagę na fakt, że mimo zakończenia produkcji własnych głośników, oferuję jeszcze do sprzedaży profesjonalne przetworniki estradowe renomowanych producentów, które przeszły w firmie proces pełnej regeneracji, wg zasad opisanych w zakładce o naprawach głośników. W wielu wypadkach ich jakość jest lepsza niż „oryginalnych”, co potwierdzają klienci, choćby we wpisach w księdze gości.

Osoby zainteresowane takimi głośnikami zapraszam do kontaktu, bo zazwyczaj jest tak, że posiadam pewną ilość różnych przetworników na stanie i zawsze warto się zainteresować, co w danym momencie jest dostępne.

Uwaga !!

Nie oferuję w sprzedaży żadnych podzespołów głośnikowych ani zestawów naprawczych. Wytwarzam je wyłącznie na własne potrzeby produkcyjne oraz jako komponenty do prac serwisowych.

Tak więc niezależnie od tego, czy ktoś zainteresowany jest pojedynczymi sztukami danego asortymentu, czy też zakupem większej ilości takich elementów jak cewki, membrany, zawieszenia, kosze, obwody magnetyczne itp, informuję, że nie wykonuję tych elementów na zamówienie i nie posiadam żadnego cennika w/w asortymentu. W związku z powyższym, nie jestem zainteresowany żadną formą „współpracy” w zakresie dostaw podzespołów głośnikowych dla osób prywatnych, serwisantów, producentów aparatury itp. Nie zmienię zdania w tej kwestii i jestem całkowicie „odporny” na każdą argumentację, którą posługują się osoby zwracające się do mnie w tej sprawie. Głównym powodem takiego podejścia jest fakt, że opracowane i stosowane przeze mnie metody wytwórcze nie pozwalają na wytwarzanie większej, „handlowej” ilości podzespołów. Są bardzo pracochłonne, energochłonne, materiałochłonne i nie mają nic wspólnego z technologiami przemysłowymi, więc wszystkie komponenty mogę wytwarzać wyłącznie w niewielkich ilościach i czasem potrzebuję np. pół roku i więcej, żeby odnowić zapasy materiałowe na kolejną partię nowych i remontowanych głośników. Jednak dzięki takiemu podejściu jestem całkowicie niezależny od dostawców zewnętrznych (choćby tych z Dalekiego Wschodu) i w 100% odpowiadam za produkt finalny, co z pewnością wyróżnia moją firmę na tle wszystkich innych, które działają na rynku.

Nie udzielam żadnych dodatkowych informacji odnośnie firmowych technologii produkcyjnych i serwisowych, oprócz tych, które zawarte są na stronie i w artykułach, których jestem autorem.

W związku z powyższym proszę o niekierowanie do mnie żadnych pytań na ten temat. Dotyczy to również wykorzystywanych przez firmę materiałów i produktów innych firm, których dobór wymaga wielu lat eksperymentów i doświadczeń i ze zrozumiałych względów nie jestem zainteresowany dzieleniem się tą wiedzą z kimkolwiek.

Firma PMP nie jest sklepem i nie oferuje nie tylko części do głośników, ale również nie sprzedaje żadnego osprzętu do produkcji zestawów głośnikowych. Nie udzielam także informacji odnośnie producentów i sprzedawców tego typu asortymentu – ani krajowych, ani zagranicznych.

Mam nadzieję, że powyższe informacje, umieszczone również w zakładce o naprawach głośników, są na tyle czytelnym komunikatem, że pozwolą na uniknięcie niepotrzebnej korespondencji i rozmów na temat sprzedaży podzespołów głośnikowych etc, bo nie ukrywam, że trochę już mi się znudziło tłumaczenie każdemu z osobna czegoś, co w sposób precyzyjny i jednoznaczny jest wyjaśnione na mojej stronie, praktycznie od początku jej funkcjonowania.

W związku z faktem, że nie sprzedaję głośników, nie posiadam ich cennika i nie upubliczniam szczegółowych danych technicznych moich przetworników, choć pewne podstawowe parametry mogę udostępnić na życzenie.

Wiele firm stosujących własne (lub wykonywane na zamówienie „customowe” głośniki ) nie publikuje na ich temat żadnych szczegółowych danych i dotyczy to również czołówki światowej. Podawane są zazwyczaj wyłącznie parametry konkretnego zestawu głośnikowego, a wiedza o przetwornikach zastosowanych przez producenta aparatury często jest „utajniona”, gdyż bywa również tak, że po prostu nie ma się czym specjalnie chwalić. Ogólnoświatowa tendencja jest bowiem taka, że firmy często „oszczędzają” na głośnikach, starając się rekompensować ich niedostatki na drodze elektronicznej. To, że czasem takie podejście nie działa, szczególnie gdy chodzi o niezawodność, to kwestia, którą tutaj nie będę się zajmował. Z drugiej strony warto wiedzieć, że tylko nieliczne firmy z branży pro-audio wytwarzają własne głośniki, a większość (również tych topowych) wykorzystuje przetworniki zamawiane u producentów głośników.

Tym bardziej więc chcę podkreślić, że wszystkie głośniki produkowane i naprawiane przeze mnie od początku lat 90, były i są montowane wyłącznie z własnych podzespołów i dotyczy to ich każdego istotnego elementu, z wyjątkiem magnesu ferrytowego.

Inaczej mówiąc, niemal każdy element mojego głośnika powstaje z elementów wytworzonych przez firmę, w oparciu o własną technologię i oprzyrządowanie. Konkretnie chodzi o wszystkie rodzaje membran, zawieszenia dolne i górne, kopułki osłonowe cewek, karkasy cewek oraz czynności związane z ich nawijaniem i obróbką termiczną, obwody magnetyczne, większość koszy i wszelkie czynności związane z finalnym montażem i testami gotowych wyrobów. Dzięki temu firma PMP jest niezależna od zewnętrznych dostawców w maksymalnie możliwym zakresie, co od początku było jednym z podstawowych założeń moich działań. Koszty ponoszone w związku z tym są nieporównywalnie wyższe, niż zakupy u przysłowiowego „Chińczyka” ale jakość też jest nieporównywalna i niezmienna w całym okresie działalności firmy, a to zawsze było i jest dla mnie kwestią priorytetową. Oczywiście nie posiadam odlewni aluminium, więc kosze wykonywał dla mnie sporadycznie i wyłącznie na indywidualne zamówienie krajowa firma, która specjalizuje się w tego typu działalności (oczywiście nie mam na myśli „specjalizacji” w odlewaniu koszy głośnikowych). Wspomnę jeszcze dla porządku, że dawniej wykorzystywałem również importowane kosze w formie wyprasek z blachy stalowej, ale stanowiło to niewielki procent całej „produkcji”.

Na zdjęciach poniżej pokazuję widoczki z mojej pracowni, która jest bardzo niewielka, więc każde wolne miejsce musi być wykorzystane do maksimum. Na fotkach widoczne są podzespoły wytwarzane przez firmę, komplety naprawcze i zmontowane głośniki, nie tylko firmowe, ale również takie, które zregenerowano w serwisie.

Pomimo tego, że nie sprzedaję głośników, uznałem jednak za celowe opisanie osiągnięć firmy w zakresie ich wytwarzania, bo nie ukrywam, że jest to jeden z moich największych powodów do dumy.

Poza tym sądzę, że potencjalnych klientów interesują informacje na temat stosowanych technologii i właściwości stosowanych przez firmę przetworników, w które wyposażam moje zestawy głośnikowe praktycznie od początku istnienia firmy, czyli od 1992r.

Chciałem również podkreślić, że nie wdaję się w żadne „polemiki” z innymi fachowcami i specjalistami od głośników i nie odpowiadam na żadne „zaczepki” ani insynuacje. Niech każdy robi swoje jak potrafi i niech efekty pracy świadczą o umiejętnościach i podejściu do tematu. Mam nadzieję, że zamieszczone tutaj informacje rozwieją większość wątpliwości jakie wzbudzał czasem fakt produkowania przez firmę PMP własnych głośników i oferowanych przez firmę usług serwisowych. Zapraszam do lektury całości zamieszczonego poniżej materiału, w którego opracowanie włożyłem bardzo dużo czasu i wysiłku, gdyż zależało mi na tym, żeby pokazać czarno na białym, że wyprodukowanie klasowego głośnika nie jest sprawą prostą i że głośniki PMP to wyroby, które spokojnie mogą konkurować z najlepszymi produktami w tej branży.

Piotr Peto

Fakt stosowania przez firmę PMP własnych głośników, w dodatku produkowanych na bazie własnoręcznie wykonywanych podzespołów, to ewenement na skalę międzynarodową.

Na świecie jest niewielu producentów aparatury nagłaśniającej, którzy opierają swoją ofertę na przetwornikach wykonywanych we własnym zakresie. Jednak nawet te firmy na ogół korzystają z podzespołów dostarczanych przez kooperantów (np. z membran, zawieszeń etc), a wielu producentów (również firmy głośnikowe) przeniosło swoją produkcję na Daleki Wschód i dlatego coraz mniej dziwią głośniki made in PRC w wyrobach made in USA, albo made in England, co kiedyś było nie do pomyślenia. Nie dziwią już też specjalistów (choć czasem wywołują niesmak) marne głośniki „no name” w aparaturze z logo kojarzonym dawniej z własnymi, cieszącymi się doskonałą opinią przetwornikami, albo w takim sprzęcie, który z racji przynależności do „elity” powinien być z założenia wyposażany w głośniki nie przynoszące firmie wstydu. Ale to widocznie znak czasów i obawiam się, że tendencja ta będzie się tylko utrwalać, z uwagi na fakt, że dziś o wszystkim decydują głównie księgowi. Ja księgowych nie zatrudniam i decyduję o wszystkim sam, co też jest jakimś wyróżnikiem na tle konkurencji.

Zajmuję się głośnikami od ponad 30 lat, czyli nawet dłużej, niż działam „oficjalnie” w branży nagłośnieniowej i dlatego uważam, że mam „tytuł” do wypowiadania się na ten temat.

Oczywiście samo „zajmowanie się” to jeszcze mało, bo zapewne znalazłoby się w Polsce kilka osób, które mają większy staż w tej dziedzinie. Jednak moje dokonania mówią same za siebie i dlatego bez fałszywej skromności mogę powiedzieć, że nie widzę dla siebie w kraju żadnej konkurencji i nikogo w branży nie traktuję w ten sposób. Rzecz jasna mam na myśli wyłącznie konkurencję jakościową, bo rywalizacja na ilość zupełnie mnie nie interesuje. Zdecydowanie wolę „wyprodukować” 20 profesjonalnych głośników, które pod wieloma względami nie ustępują wyrobom czołówki światowej, niż dajmy na to zmontować 200 przetworników z mniej lub bardziej przypadkowych części, że nie wspomnę np. o 2000 wyrobów „głośnikopodobnych”, kleconych naprędce przez „przypadkowych” ludzi, z równie przypadkowych podzespołów. Moją ambicją jest utrwalenie opinii o głośnikach PMP jako o produkcie „rękodzielniczym” z najwyższej półki, natomiast zupełnie nie przeszkadza mi fakt, że używa ich kilkaset osób, a nie kilka tysięcy, że nie wspomnę o „milionach”.

Mimo tych wszystkich ograniczeń, przez cały okres działania firmy miałem o wiele więcej do zaoferowania gdy chodzi o asortyment i jakość profesjonalnych przetworników głośnikowych, niż niejedna fabryka, jak choćby nasz Tonsil, czy zakłady w byłych demoludach, na czele z „legendarną” Vermoną, której jeden z produktów prezentuję w zakładce o naprawach głośników. W tym czasie zaprojektowałem od zera i wykonałem ponad 20 różnych rodzajów głośników estradowych o czterech średnicach i wyposażyłem je w komponenty projektowane i wykonywane we własnym zakresie. Przy czym nigdy nie korzystałem w swojej działalności z żadnej pomocy „zewnętrznej” – ani ze strony państwa, ani banków, ani również Unii Europejskiej, gdy chodzi o czasy współczesne. Robiłem wyłącznie to, na co było mnie stać w oparciu o własne, bardzo skromne środki.

Poniżej, na dość starej fotografii, bo z początku tego stulecia, pokazuję 5 głośników PMP o wszystkich produkowanych przez firmę średnicach, choć to zdjęcie obejmuje tylko część modeli, które były wytwarzane w moim warsztacie. Na górze po lewej znajduje się głośnik 18″, obok 15″, po środku 6.5″, a na dole po lewej 12″ i po prawej 10″. Głośniki 12″ i 15″ pokazane na zdjęciach trochę „przypadkowo” posiadają obwody z magnesami o średnicy 22o mm, ale częściej były wyposażane w ferryty 180mm i 153mm (taki ma głośnik 10″)

Jak widać, ze standardowego „typoszeregu” brakuje na tym zdjęciu głośnika 8″, gdyż takie nigdy nie były przez firmę wytwarzane i w związku z powyższym nie dysponuję również żadnymi podzespołami do przetworników o średnicy 20cm.

Wcześniej montowałem głośniki o identycznych średnicach, ale z wykorzystaniem innych koszy, które jednak również były odlewane na zamówienie i wyglądały np. tak, jak pokazane na fotografii modele o średnicach 12″ (po lewej) i 1o”.

Na kolejnej fotografii pokazuję jeszcze jeden stary model głośnika 10″, w tym wypadku zmontowany na charakterystycznym, białym koszu aluminiowym, który potem pozbawiony został „rogów” i wyglądał tak, jak ten czarny na zdjęciu powyżej.

To jeden z kilku przypadków koszy, które zostały „zaadoptowane” z istniejącego wzoru tak, aby dany model mógł być odlewany w formie piaskowej. Zwracam również uwagę na membranę, której matryca nie istnieje już od wielu lat, bo nie mam możliwości przechowywania wszystkich form, jakich używałem od samego początku działalności. Ponieważ wykonanie matrycy jest bardzo kosztowne, a one same zajmują bardzo dużo miejsca w trakcie przechowywania, część z już nieużywanych jest przerabiana na inne, o ile oczywiście konstrukcja na to pozwala. Poza tym, stosunkowo często wprowadzam różne zmiany konstrukcyjne i modyfikacje membran i zawieszeń, gdy uznam, że nowe rozwiązanie będzie lepsze. Dlatego czasem bywa tak, że nie ma możliwości idealnego odwzorowania głośnika PMP sprzed kilku dekad, ale niemal zawsze istnieje opcja zastąpienia nieprodukowanego już podzespołu innym, co np. w przypadku remontu pary głośników jest całkowicie satysfakcjonujące.

Jeśli chodzi o głośniki montowane na importowanych koszach stalowych, to również występowały w pełnej gamie średnic, (z wyjątkiem 6.5″ ) i wyglądały choćby tak, jak pokazane poniżej wersje 18″ i 15″ :

„blaszaki” 15″ w trakcie montażu:

A tak prezentuje się zmontowana partia tych głośników od strony membran :

Zwracam uwagę, że w przeciwieństwie do wielu wyrobów oferowanych na rynku, głośniki PMP w wersji z koszem w formie wypraski stalowej nie wykazują żadnych innych cech produktu „budżetowego”, gdyż wszystkie podzespoły są w nich identycznej jakości, jak w głośnikach montowanych na koszach aluminiowych. Istotne jest również to, że firma zdaje sobie sprawę z ograniczeń „mechanicznych” takich konstrukcji i w związku z tym nie montuje np. na koszu blaszanym 18″ obwodu magnetycznego o średnicy większej niż 180mm, który to obwód jednak, dzięki zastosowaniu wydajnego chłodzenia i super wytrzymałej, dwustronnej cewki o średnicy 3″, gwarantuje uzyskanie mocy nominalnej 500W RMS. Nigdy również nie używałem nitów do mocowania obwodu magnetycznego do kosza, co jest zmorą wielu współczesnych, tanich wyrobów, również tych, które oferowane są przez renomowanych wytwórców w ich seriach „budżetowych”.

Identyfikacja produktu PMP

Na tabliczce znamionowej w jaką wyposażane są wszystkie paczki PMP, zawsze podany jest producent użytego głośnika (głośników). Jeśli będzie tam więc np. napisane „PMP + Beyma” to oznacza, że głośnik (głośniki) nisko lub (i) średniotonowe są produkcji PMP, a driver to wyrób Beymy, gdyż właśnie tę firmę preferowałem, gdy chodzi o sekcję wysokotonową.

Firma PMP nigdy nie wytwarzała własnych głośników wysokotonowych, choć w swoim czasie podjęła pewnie działania w tym kierunku, wykonując nawet własne formy wtryskowe elementów drivera, ale na planach się skończyło. Na fotografii poniżej pokazuję gotowe elementy projektowanego pod koniec lat 90 drivera, który jednak nigdy nie został wdrożony do produkcji. Głównie z powodu pojawienia się rynku wyrobów dalekowschodnich (i nie tylko) oferowanych za cenę, z którą w żaden sposób nie mógłbym konkurować, w związku z czym uznałem temat drivera za zamknięty. Oznaczenie TCD na wykonanej „z wyprzedzeniem” naklejce wzięło się stąd, że driver miał być wyposażony w tytanową membranę (Titanium Compression Driver). Były z tym pewne problemy, bo tytan ciężko poddaje się obróbce mechanicznej, ale oczywiście istniały inne opcje wykonania tego elementu.

Jeśli w zestawie głośnikowym produkcji PMP użyję firmowo zregenerowanego głośnika innego producenta (o czym piszę w części poświęconej serwisowi głośników), napis na tabliczce znamionowej może np. wyglądać tak:

Jednak w przypadku sprzętu używanego, kupowanego z drugiej, czy nawet „trzeciej” ręki, firma nie może w żaden sposób gwarantować, że dane uwidocznione na naklejce będą odpowiadać stanowi faktycznemu, bo znam wiele przypadków, gdy oferowany na aukcjach zestaw PMP miał już tylko firmowe logo, a przetworniki były z zupełnie innej bajki. Zazwyczaj „podmienione” głośniki są gorszej jakości niż oryginalne PMP, ale zdarzały się również przypadki, że co prawda w paczce był głośnik mojej produkcji, ale zupełnie inny niż ten, który zamontowałem w niej przy sprzedaży. Np. zamiast niskotonowego przetwornika 15″/ 400W, ktoś podmienił go w subie PMP na gł. 15″/ 150W o zupełnie innym przeznaczeniu.

Jednak w przypadku sprzętu używanego, kupowanego z drugiej, czy nawet „trzeciej” ręki, firma nie może w żaden sposób gwarantować, że dane uwidocznione na naklejce będą odpowiadać stanowi faktycznemu, bo znam wiele przypadków, gdy oferowany na aukcjach zestaw PMP miał już tylko firmowe logo, a przetworniki były z zupełnie innej bajki. Zazwyczaj „podmienione” głośniki są gorszej jakości niż oryginalne PMP, ale zdarzały się również przypadki, że co prawda w paczce był głośnik mojej produkcji, ale zupełnie inny niż ten, który zamontowałem w niej przy sprzedaży. Np. zamiast niskotonowego przetwornika 15″/ 400W, ktoś podmienił go w subie PMP na gł. 15″/ 150W o zupełnie innym przeznaczeniu.

Firmowe naklejki przyklejane są również bezpośrednio na obwodzie magnetycznym każdego przetwornika, który montowany jest w zestawie głośnikowym PMP. Dawniej każdy model miał własną wersję naklejki, co oczywiście bardzo komplikowało ich druk, szczególnie jeśli wziąć pod uwagę fakt, że głośniki wytwarzane były w niewielkich ilościach. Jednak charakterystyczna forma graficzna zachowana jest od początku, co pozwala na łatwą identyfikację wyrobów PMP. Na zdjęciu pokazuję kilka takich starych naklejek wraz z przyrządem do ich wycinania oraz głośnik 18″ z nowszą wersją.

Jeśli ktoś posiada zestaw głośnikowy PMP i nie ma pewności, czy zamontowane w nim głośniki są oryginalne (np. z powodu braku nalepki), to wystarczy wykonać zdjęcia od strony magnesu i membrany i wysłać mailem do mnie, a zawsze będę w stanie to zweryfikować. Zwracam jednak uwagę na fakt, że czasem moje głośniki klienci próbują naprawiać we własnym zakresie i oczywiście wtedy na podstawie zdjęcia trudno mi jest jednoznacznie ocenić, czy głośnik jest „oryginalny” , czy już ktoś w nim „dłubał”. Posiadając jednak takie głośniki, zawsze można liczyć na to, że podejmę się ich pełnej regeneracji, co opisuję w części dotyczącej serwisu głośników.

Miłe dobrego początki

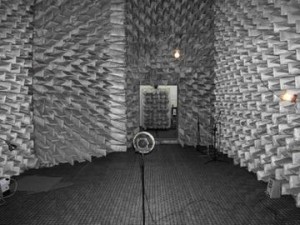

Fakt produkowania własnych przetworników od początku istnienia firmy wzbudzał sporo komentarzy. Pamiętam np. jaką sensację (w pozytywnym tego słowa rozumieniu) wzbudziłem na początku lat 90, testując pierwsze modele głośników w komorze na Politechnice Warszawskiej. Ludzie, którzy tam pracowali, też byli pasjonatami i dzięki takiemu podejściu już na początku działalności mogłem się wiele nauczyć. Choćby tego, że pomiary można przeprowadzać „uczciwie”, ale można też z łatwością zapisać taki przebieg charakterystyki przenoszenia głośnika, (zestawu głośnikowego), który będzie służył do celów „handlowych” i firmy z ochotą zawsze z takiej możliwości korzystały. Niestety nie dysponuję własnymi zdjęciami z tamtego okresu, więc wklejam tylko fotkę komory znalezioną w sieci i obok zeskanowane, stare zdjęcie głośników PMP z początku lat 90.

Jeszcze w ub. wieku kilka moich głośników badała istniejąca do dzisiaj pewna firma z Gdańska, która zajmuje m.innymi się nagłaśnianiem profesjonalnych sal kinowych i też dysponuje własną komorą testową. Jeden z nich, basowy – 15″/400W, okazał się mieć największą skuteczność ze wszystkich tej średnicy i mocy, jakie kiedykolwiek badali, a testowali większość wyrobów dostępnych wówczas na rynku. Padło pytanie o wykonanie kilkudziesięciu sztuk, co było dla mnie raczej niewykonalne, a już na pewno nie w czasie, jaki byłby dla tej firmy do zaakceptowania, Głośnik ten posiadał cewkę o średnicy 3″, nawiniętą drutem płaskim na sztorc (flat wire) optymalizowaną dla uzyskania jak największej skuteczności, odlewany, aluminiowy kosz, do którego mocowany był obwód magnetyczny wykonany ze stali Armco, z magnesem ferrytowym o średnicy 220 mm (krajowym, bo jeszcze były produkowane w Ferpolu w Skierniewicach) co pozwoliło uzyskać w stosunkowo wąskiej szczelinie bardzo duże natężenie pola magnetycznego. Wyposażony był oczywiście w firmową membranę z zawieszeniami. Wyglądał bardzo podobnie do tego, który pokazuję na zdjęciu po lewej – dla kontrastu z gł. 6.5″ – najmniejszym jaki wytwarzała firma PMP (po prawej ten głośnik w widoku bez kołpaka osłonowego cewki).

Ten najmniejszy głośnik był wykonany na konkretne zamówienie (łącznie z projektem i wykonaniem kosza) dla firmy, której nie udało się w owym czasie znaleźć w Polsce producenta, który mógłby spełnić jej specyficzne wymagania techniczne. M.innymi oczekiwano, aby przetwornik wytrzymał sygnał prostokątny przy mocy nominalnej (50W), w czasie min. 5 min. Ja nigdy nie przeprowadzałem takich testów, więc po prostu wykonałem inny głośnik o zbliżonej mocy (tak, jak robię to standardowo) i szef firmy zabrał go do sprawdzenia. Po czym poinformował mnie, że głośnik przetrwał pomiar przez pół godziny i test po prostu przerwano, uznając, że spełnił wymagania z dużą rezerwą. Dowiedziałem się przy okazji, że firma próbowała wcześniej zamówić tego typu głośniki u ówczesnego potentata krajowego i wykonany tam przetwornik przy takiej próbie „poddał się” po 2 min – cewka uległa całkowitej destrukcji. Dział zamówień specjalnych fabryki stwierdził po kilku podejściach, że nie jest w stanie wykonać lepszego głośnika, a smaczku sprawie dodaje fakt, że dojście do takiej konkluzji zajęło im prawie rok. Właściciel firmy znał przypadkowo zespół, który używał mojej aparatury i w ten sposób trafił do mnie. Dogadaliśmy się co do prototypu i już po kilku miesiącach miałem gotową membranę, wykonany model kosza (który musiał pasować do posiadanych przez klienta tub) i dostarczyłem pierwszą, próbną partię do testów. Następnie wykonałem już konkretne zamówienie (całkiem spore jak na moje możliwości) i z tego co pamiętam, uszkodziły się bodaj dwa głośniki, a pracowały w trudnych warunkach, na wolnym powietrzu. Potem ten model był poddany „normalnym” testom przy sygnale muzycznym i okazało się, że bez najmniejszego problemu radził sobie z mocą 100 W i większą, więc stosowałem go przez jakiś czas w zestawach trójdrożnych, które kiedyś były bardzo popularne. Dziś pewnie z powodzeniem mógłby pracować w małej „liniówce”, ale firma PMP nie zajmuje się tego rodzaju sprzętem, a poza tym, matryca do tłoczenia membrany do tego przetwornika już dawno została przerobiona na coś innego, gdyż nie wiązałem z nim żadnych planów. Taki „los” spotkał zresztą wiele wcześniejszych modeli membran, bo o wiele łatwiej jest przerobić istniejący przyrząd, niż od zera odlewać i toczyć stempel i matrycę. Jak już wcześniej wspominałem, co najmniej 90% wytwarzanych kiedykolwiek głośników jestem w stanie dzisiaj w pełni zregenerować i choć w niektórych wypadkach ich wygląd po naprawie może nieco różnić się od oryginału, to jakość będzie co najwyżej lepsza, a nigdy gorsza.

Wielu krajowych producentów sprzętu nagłaśniającego (również istniejących do dziś) interesowało się moimi głośnikami i choć próbne egzemplarze były przez te firmy z powodzeniem testowane w początkach działalności PMP, to szybko zrozumiałem, że nie ma sensu wspomagać konkurencji i wytwarzałem je potem wyłącznie na własne potrzeby.

W swoim czasie niewielkie ilości głośników sprzedawałem również „luzem”, przeważnie zaprzyjaźnionym muzykom i podobnie było np. z membranami, które wykorzystywało kilku znajomych rzemieślników, parających się w owych czasach składaniem głośników. Pewną ich partię zakupił w swoim czasie jeden z czołowych polskich producentów aparatury nagłaśniającej, gdy jeszcze montował głośniki we własnym zakresie. Wykonałem również dla tej firmy kompletną renowację kilkudziesięciu głośników 15″ f-my Fostex i do dziś posiadam oprzyrządowanie do wykonywania cewek o nietypowej średnicy 85mm i formę do tłoczenia membrany, którą w mojej nomenklaturze określam właśnie mianem „Fostex”.

Na koniec tej części „historii” omówię jeszcze pokrótce temat głośników gitarowych. Mimo, że już od końca ubiegłego wieku nie oferuję wzmacniaczy instrumentalnych, od dawna posiadam również matrycę do wykonywania klasycznych głośników gitarowych 12″, co pozwala mi nie tylko na regenerację przetworników z zawieszeniem typu PE (Paper Edge), ale w razie potrzeby mógłbym wznowić ich wytwarzanie, bo również te głośniki cieszyły się dużym uznaniem gitarzystów. Na fotografii poniżej pokazuję oryginalną angielską membranę z otworem na cewkę 44mm, a obok wersję PMP, z wklejoną cewką 51mm.

Mimo pozornego podobieństwa, występują między nimi pewne subtelne różnice, niewidoczne na pierwszy rzut oka. Przede wszystkim, moja membrana umożliwia stosowane szerszej gamy średnic cewek (od 25mm do 51mm) co czasem ma duże znaczenie właśnie przy naprawach różnych, trafiających do serwisu głośników. Po drugie, trochę zmodyfikowałem górne zawieszenie, aby zapewnić nieco większą amplitudę wychyleń membrany. Masa obu jest bardzo zbliżona, choć oczywiście w przypadku mojej membrany mogę ją modyfikować. Nie tak dawno wykonałem z głośników ze starych zapasów 4-ro głośnikową paczkę gitarową na zamówienie i opinię o niej można przeczytać w księdze gości, podobnie jak opinię o 2 głośnikach, które dostarczyłem pewnemu producentowi customowych gitar i wzmacniaczy, działającemu w Norwegii.

Przy okazji pomierzyłem podstawowe parametry tych głośników, które wyposażone były w magnesy o średnicy 140mm i cewki 2″, czyli spore jak na głośnik gitarowy, ale dzięki temu można uzyskać dużą moc i co za tym idzie, niezawodność. Dzięki dużej wartości indukcji magnetycznej w szczelinie, głośniki te charakteryzuje również wysoka skuteczność, bo ok. 98dB -1W/1m (mierzona bez obudowy, szumem różowym, w paśmie 80Hz-7Khz. Warto dodać, że w przypadku tego głośnika jestem w stanie zwiększyć jego skuteczność do ponad 100db, stosując mniejszą cewkę i specjalnej konstrukcji obwód magnetyczny, zaprojektowany wyłącznie pod kątem przetwornika gitarowego.

Na fotografii poniżej pokazuję głośnik od strony magnesu i membrany:

Współczesność

Jeśli chodzi o „produkcję”, to obecnie sytuacja rynkowa jest taka, że koszt wytworzenia przeze mnie głośnika spełniającego moje kryteria jakościowe jest porównywalny z ceną, jaką trzeba zapłacić za wysokiej klasy przetwornik czołowych producentów światowych. Samo wykonanie obwodu magnetycznego o średnicy 220mm (dla cewki 4″) to suma, za którą można kupić nie najgorszy chiński głośnik o średnicy 15″ czy nawet 18″ i to już u krajowego dystrybutora, a nie bezpośrednio u producenta. Podobne wygląda sytuacja z odlewanymi w formach piaskowych koszami, która to usługa zdrożała w ciągu kilkunastu lat około trzykrotnie, a przecież jeszcze dochodzi ich obróbka mechaniczna – pracochłonna i uciążliwa, a co za tym idzie – kosztowna.

Jednak moje głośniki od wielu produktów (nie tylko „budżetowych”) dzieli przepaść jakościowa, gdyż od początku działalności wykonuję je z najlepszych dostępnych materiałów, z największą możliwą starannością i indywidualnie testuję każdy egzemplarz, na co raczej nie może sobie pozwolić żaden duży producent. Dzięki temu klienci mogą mieć 100% pewności, że firmy nigdy nie opuści zestaw z głośnikiem „od nowości” niesprawnym, co wcale nie nie jest czymś wyjątkowym w produkcji masowej i z czym wielokrotnie miałem do czynienia jako serwisant sprzętu.

Gdybym jednak chciał produkować i sprzedawać głośniki i w ich cenie „uczciwie” skalkulować koszty wykonania wszystkich podzespołów (w tym odlewanych koszy i obwodów magnetycznych) a także uwzględnić inwestycje w stemple i matryce do wykonywania membran, zawieszeń etc, oraz czas, potrzebny np. na wykonanie profesjonalnej, dwustronnej cewki z włókna szklanego i „ręczny” montaż całości, to taki wyrób mógłby konkurować na rynku wyłącznie jakością, bo ceną z pewnością nie. Jednak żadna forma produkcji „przemysłowej” ani nawet manufaktury w moim przypadku nie wchodziła w grę, nawet, jeśli miałbym na to fundusze i świetlane perspektywy na przyszłość. Takie podejście wynika głównie z tego, że sam lubię odpowiadać za to co robię i nie toleruję żadnych „wujków dobra rada” ani osób, które uważają, że wiedzą lepiej.

Oczywiście „Chińczyk” produkuje wszystko wielokrotnie taniej i warto wiedzieć, że wielu producentów, również z najwyższej półki światowej, zamawia dziś podzespoły w chińskich fabrykach i bez problemu można zakupić tam choćby kosze, jakie widzimy np. w głośnikach produkowanych we Włoszech. Albo komplety naprawcze, za cenę wielokrotnie niższą, niż musimy płacić za ten sam produkt w macierzystej firmie. Jedynym warunkiem jest, żeby zamówić ich odpowiednią (dużą) ilość. Niektóre firmy głośnikowe „scedowały” wytwarzanie pewnego asortymentu (albo wręcz całą produkcję) na chińskich partnerów i tylko naklejają nalepkę z własnym logo. Jeśli zachowana jest odpowiednia jakość, nie ma oczywiście większego znaczenia, gdzie „fizycznie” wykonany jest głośnik. Ale z tym bywa niestety bardzo różnie, o czym przekonuję się niejednokrotnie w trakcie prac związanych z naprawami głośników. Dlatego, jeśli chodzi o finalny montaż, większość głośników z najwyższej półki jest jednak nadal wykonywana w macierzystym kraju producenta, choć takich firm pozostało już niewiele.

Zwracam przy okazji uwagę na pewien szczegół: otóż w ub. wieku niektóre partie moich głośników posiadały kosze aluminiowe, malowane proszkowo na kolor czarny. Potem jednak zrezygnowałem z tej dodatkowej operacji, bo nie sprzedawałem głośników „luzem”, a malowanie ma znaczenie wyłącznie „estetyczne”. Poza tym, klej lepiej wiąże do powierzchni niemalowanych. Taki głośnik z pomalowanym na czarno koszem prezentuję na zdjęciu poniżej. Początkowo był on montowany na koszu bardziej płaskim, płytszym (zdjęcie po prawej stronie), który chronologicznie jest pierwszym modelem kosza PMP wykonanym ok. 25 lat temu „od zera” we własnym zakresie (projekt i model) i odlewanym następnie w formie piaskowej. Potem ten kosz został przerobiony na wersję głęboką (foto po lewej) i przez kilkanaście lat wiele moich zestawów głośnikowych było weń wyposażanych. Występował w wersji z cewką 2″, 2.5″ i 3″, a nawet sporadycznie montowałem na tym koszu obwód 220mm z cewką 4″, co pokazałem na jednej z wcześniejszych fotografii.

Zwracam uwagę na fakt, że na zdjęciu po lewej widoczny jest obwód magnetyczny o średnicy 180mm, z cewką 2.5″ i że moc tego głośnika określałem wówczas na 250W. I teraz mała dygresja:

Jakiś czas temu trafił w moje ręce uszkodzony wyrób krajowy (tzn składany z podzespołów najgorszego sortu importowanych z Chin), który producent wyposażył w bardzo podłej jakości cewkę 2″ i zdefiniował moc przetwornika na ….450Wrms. Byłoby to mistrzostwo świata, gdyby było prawdą. No ale jak to mówił pewien polityk, ciemny lud to kupi… i czasem kupuje, bo tanio.

Na kolejnej fotografii pokazuję największy głośnik jaki wytwarzała firma PMP, czyli model 18″ z magnesem o średnicy 220mm i cewką 4″, o mocy nominalnej 600W. Ten głośnik także był wykonywany w dwóch wersjach: płytszej (widocznej na zdjęciu po prawej) i głębszej, którą mam w ofercie do dziś. W tym wypadku zachowałem jednak do celów serwisowych matrycę do płytszej membrany, która czasem przydaje się również do remontu głośników innych producentów. Widoczne na zdjęciu kosze, to niepomalowane odlewy aluminiowe po obróbce tokarskiej i ręcznym usunięciu naddatków.

Dodam jeszcze, że posiadam w sumie 3 różne modele membran 18″, w tym wersję „pośrednią” jeśli chodzi o wysokość, co powala mi na serwisowanie większości przetworników tej wielkości, jakie znajdują się na rynku.

Na następnej fotografii widać dwa głośniki 18″ z najgłębszą membraną, która była wykonywana w kilku wersjach, a obecnie przybrała formę gładką, nieżebrowaną i na bazie tej membrany oraz zmodernizowanego obwodu magnetycznego uzupełniłem obecnie ofertę o nowy przetwornik 18″, w który będę wyposażał nowe subwoofery, w tym wersję 2 x 18″, którą można obejrzeć tutaj:

https://pmpproaudio.pl/profesjonalny-subwoofer-1600w-2-x-18/

Nowy głośnik można obejrzeć na samym dole zakładki, w dziale „Nowości”.

Jako ciekawostkę mogę jeszcze podać, że głośnik widoczny na zdjęciu po lewej, jest jednym z dwóch przetworników odkupionych od klienta po ponad 10 latach ich użytkowania i że po takim czasie nie wykazuje praktycznie żadnych śladów zużycia i pewnie spokojnie pracowałby kolejne 10 lat, gdyby właściciel nie zakończył swojej działalności muzycznej.

Poniżej zamieszczam „syntetyczne” ujęcie podstawowych cech głośników PMP, decydujących o ich jakości. Kolejność jest oczywiście przypadkowa, bo każdy element składający się na wyrób finalny jest istotny i zawsze o jakości przesądza najsłabszy. Tyle, że moje głośniki nie mają słabych punktów i stąd wziął się firmowy slogan reklamowy :

GŁOŚNIKI PMP – JAKOŚĆ W KAŻDYM CALU !!

MEMBRANY – wytwarzane od początku działalności, w oparciu o własną, unikalną technologię, ze specjalnie dobranych gatunków celulozy, z dodatkiem impregnatów zwiększających odporność na działanie czynników zewnętrznych i uszlachetniających walory brzmieniowe. W zależności od przeznaczenia głośnika, membrany mogą mieć krańcowo różne grubości, wysokości, kształty (wykładniczy, stożkowy), mogą być gładkie albo posiadać użebrowanie, ale co ciekawe, od dziesiątków lat dominującym materiałem stosowanym przy produkcji membran do głośników estradowych jest masa papierowa, czyli wodny roztwór celulozy. Kiedy jeszcze istniała papiernia w Konstancinie, zakupiłem tam w swoim czasie partię celulozy, importowanej bodaj z Chile, bo akurat struktura jej włókien okazała się być optymalna do tych zastosowań. Potem żałowałem, że ograniczyłem się do kilku ryz, bo wydawało mi się, że starczy tego zapasu do końca mojej działalności. Oczywiście każda membrana wyposażona jest w dwa resory (górny i dolny), które powstają w podobny sposób (prasowane w formie), ale wykonywane są nie z celulozy, tylko ze specjalnych tkanin, również impregnowanych odpowiednimi lakierami, które nadają im odpowiednią sztywność i sprężystość. Najwygodniej jest wklejać je bezpośrednio w formie, ale czasem zachowuję pewną ilość resorów luzem, aby móc je potem wykorzystać w dowolny sposób. Materiał i właściwa technologia wykonywania membran i zawieszeń ma decydujące znaczenie dla ich trwałości i odporności na ciężkie warunki, w jakich przychodzi im pracować, szczególnie w sprzęcie typowo estradowym. Sztuką jest również odpowiednie zaprojektowanie kształtu membrany, oraz nadanie jej odpowiedniej sztywności, przy relatywnie niewielkiej masie. Jako przykład niech posłuży fotografia, na której pokazuję 2 głębokie membrany 18″ z przyklejonym górnym zawieszeniem, które obciążyłem masą 50 kg i jak widać, nie robi to na nich specjalnego wrażenia, mimo, że ich grubość to zaledwie 1.5 mm, a masa 95gr. Łatwo policzyć, że wytrzymują ciężar 500x większy niż same ważą, a spokojnie mógłbym jeszcze dorzucić kilkanaście kilogramów i też nic by się nie działo, ale szkoda mi było trochę zawieszenia, które w takim teście jest najbardziej narażone na odkształcenie. Na zdjęciu obok widocznych jest kilka rodzajów membran i zawieszeń PMP, przy czym zwracam uwagę, że membrany wyglądają tak, jak po wyjęciu z formy (nie mają jeszcze wyciętego otworu), gdyż projektowane są tak, żeby można je było wykorzystywać do różnych średnic cewek.

Nigdy jeszcze nie zdarzyło się, żeby jakakolwiek membrana PMP „przełamała” się w pobliżu cewki czy w innym miejscu, co bywa utrapieniem właścicieli wielu firmowych głośników, również tych profesjonalnych, a co za tym idzie – drogich. Moje głośniki pracują równie dobrze w obudowach typu „odwrotka” jak i w klasycznych bass-refleksach, ale nie nadają się do obudów zamkniętych typu „compact”, bo Ich charakterystyki optymalizowane są do typowych zastosowań estradowych. Optymalizacja oznacza w tym wypadku nastawienie na maksymalną skuteczność, na odpowiednie charakterystyki zawieszeń – głośniki są dość „twarde”, co jednak nie oznacza zawsze wysokiej częstotliwości rezonansowej, tylko odporność na duże amplitudy wychyleń membrany. Inaczej mówiąc, zawieszenia muszą utrzymywać układ drgający „w ryzach”, nie pozwalając przy dużych mocach na destrukcję głośnika. Miałem już bowiem do czynienia z chińskimi membranami, które same w sobie wyglądały całkiem przyzwoicie, ale doklejone górne zawieszenie zupełnie je dyskwalifikowało, z uwagi na zbyt cienki i wiotki materiał użyty do jego wytworzenia, który bardziej przypominał pończochę, niż to, co powinno być zastosowane w głośniku estradowym.

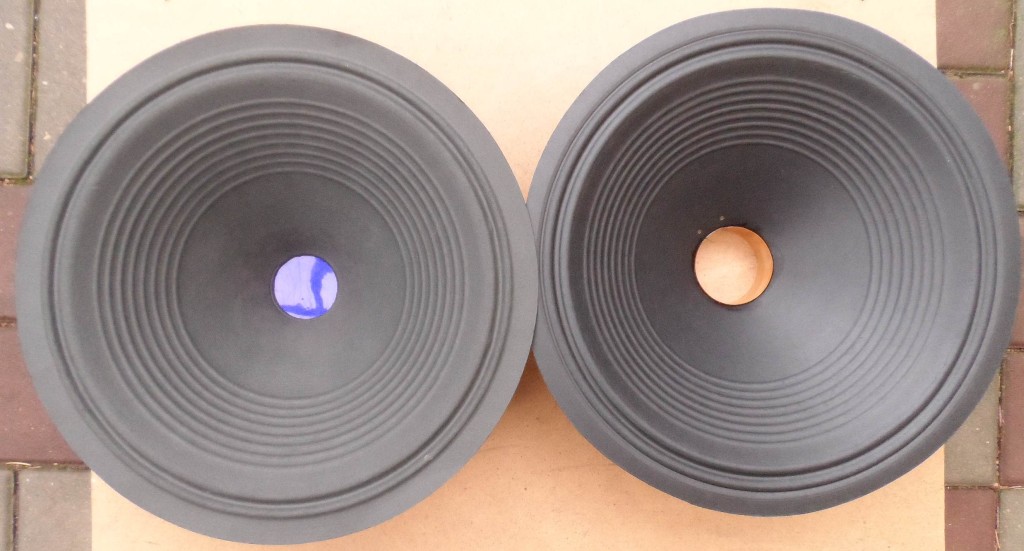

Na przestrzeni ostatnich dwóch dekad na palcach rąk mógłbym spokojnie policzyć „mechaniczne” uszkodzenia membran stosowanych w moich głośnikach i na ogół były to przetworniki gitarowe, które nie posiadają oddzielnego, górnego zawieszenia. Oczywiście równie ważne jest zachowanie ciągłości parametrów zawieszeń (resorów) dolnych i górnych w czasie całej eksploatacji, ale i pod tym względem głośniki PMP zachowują się wzorowo, zmieniając np. częstotliwość rezonansu własnego zaledwie o kilka Hz. Łącznie firma dysponuje ponad dwudziestoma rodzajami membran o średnicach 6.5″, 10″, 12″, 15″ i 18″ oraz odpowiednio kilkunastoma wzorami dolnych i górnych resorów i kołpaków osłonowych, co pozwala nie tylko na wykonywanie własnych głośników, ale i na profesjonalne usługi w zakresie kompletnej regeneracji wielu typów przetworników innych producentów. Na fotografii pokazuję część tych produktów, które po prostu wyjąłem z szafki w warsztacie i sfotografowałem na podwórku „jak leci”. Zwracam również przy okazji uwagę na fakt, że firmy, które podejmują się napraw głośników nie posiadając odpowiednich, dopasowanych podzespołów, stosują np. o wiele za płytkie do danego modelu membrany, co powoduje konieczność znacznego wydłużania karkasów cewek. Jak powinien wyglądać profesjonalny zestaw naprawczy głośnika estradowego, demonstruję na fotografii:

————————————————————————————————————————-

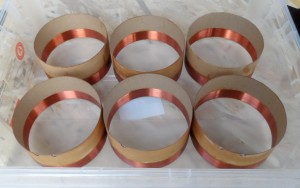

CEWKI – nawijane wyłącznie na karkasach z włókna szklanego – materiału o największej odporności na wysokie temperatury spośród wszystkich stosowanych w produkcji głośników. Firma ma opanowane trzy technologie nawijania cewek:

1. standardowe uzwojenie dwuwarstwowe, nawijane po jednej stronie karkasu (oznaczenie STD – standard)

2. uzwojenie jednowarstwowe, nawijane po obu stronach karkasu (oznaczenie ISV lub SHD – patrz opis poniżej)

3. uzwojenie drutem płaskim na sztorc (oznaczenie FW – flat wire )

Ten ostatni sposób obecnie nie jest już wykorzystywany przez firmę, ponieważ uznałem, że pod wieloma względami lepsza jest technologia cewek dwustronnych. Jednak na fotografii można zobaczyć całą rodzinę firmowych cewek FW, nawiniętych oczywiście na karkasach z włókna szklanego. Warto dodać, że te cewki pochodzą jeszcze z ubiegłego wieku. Ciekawostką może być też fakt, że drut płaski uzyskiwałem przez przepuszczanie drutu okrągłego przez specjalnie skonstruowany przyrząd w postaci regulowanych walców, dzięki czemu panowałem na grubością materiału wyjściowego, a jednocześnie izolacja nie ulegała uszkodzeniu. Mając do dyspozycji kilkanaście średnic drutu okrągłego , mogłem wybrać taki, który dawał optymalne rezultaty.

Poniżej porównanie cewki 105mm z remontowanego głośnika 18″ f-my Gauss, z cewką 38mm głośnika 6.5″ PMP oraz widoczne w zbliżeniu wyprowadzenia drutu płaskiego, nawiniętego na sztorc.

- Porównanie wielkości cewek

- Cewka nawinięta drutem płaskim, na sztorc

- Cewka nawijana po obu stronach karkasu

Jeśli chodzi o cewki dwustronne, jakiej stary przykład pokazuję na zdjęciu po prawej stronie, to pierwsze próby ich wykonywania firma podejmowała już w połowie lat 90-tych i wiele prób i eksperymentów zaowocowało tym, że obecnie jest to podstawowy rodzaj cewki wykorzystywany przez PMP przy produkcji i przy naprawach głośników niskotonowych dużej mocy. Warto wiedzieć, że taka cewka, w porównaniu z wersją klasyczną, nawijaną dwuwarstwowo po jednej stronie karkasu, zapewnia o wiele większą moc przy takiej samej średnicy drutu nawojowego, z uwagi na znacznie lepsze warunki chłodzenia uzwojeń – najlepsze ze wszystkich oferowanych na rynku wariantów. Oczywiście jej wykonanie jest nieporównywalnie bardziej skomplikowane i pracochłonne niż każdej innej, więc producenci wykorzystują takie cewki wyłącznie w głośnikach wyższej klasy, ze szczególnym uwzględnieniem przetworników basowych, w których moc ogranicza średnica drutu nawojowego, której nie można zwiększać dowolnie, gdyż wówczas uzwojenie okazuje się zbyt wysokie. Tak więc jedynym sposobem okazuje się polepszanie warunków chłodzenia cewki i jednym z nich jest właśnie stosowanie cewek nawijanych po obu stronach karkasu.

Warto jeszcze dodać, że od pewnego czasu najmocniejsze cewki dwustronne PMP posiadają zmodyfikowaną technologię wyprowadzeń drutu nawojowego, która polega na tym, że miękka lica doprowadzająca prąd z zacisków głośnika do cewki, lutowana jest bezpośrednio do warstwy folii miedzianej mocowanej do karkasu w procesie wytwarzania cewki, gdzie również bezpośrednio lutowany jest przewód nawojowy. Ta metoda całkowicie eliminuje możliwość przerwy w obwodzie elektrycznym głośnika, co jest zmorą wielu producentów, również z wysokiej półki cenowej. Takie cewki posiadają firmowe oznaczenie HDS (heavy duty sandwich) i wykorzystywane są również w głośnikach regenerowanych w serwisie PMP, ale jedynie w przetwornikach z cewkami o srednicy 4″ i większych. Wytworzenie takiej cewki zajmuje około 2 godzin i dodam jeszcze na koniec, że każda cewka PMP, niezależnie od jej rodzaju, wygrzewana jest w procesie produkcyjnym w temp. min. 200 stopni, co powoduje, że tak wykonany głośnik jest odporny na najbardziej ekstremalne warunki pracy.

———————————————————————————————————————–

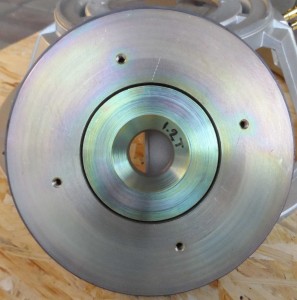

OBWODY MAGNETYCZNE – wykonywane z wysokiej jakości magnesów stopowych i specjalnych gatunków stali niskowęglowych. Przy projektowaniu obwodów niesłychanie istotne jest aby wiedzieć, jaki efekt chce się osiągnąć, a do tego nie wystarczy mechaniczne powielanie rozwiązań firmowych. Dla mnie najistotniejsze jest osiągnięcie jak największej indukcji w szczelinie i stosowanie rozwiązań, które zapewniają maksymalną wydajność chłodzenia cewki. Dzięki takiemu podejściu głośniki PMP charakteryzuje duża skuteczność i w razie potrzeby również duża moc, co jest podstawą w zastosowaniach estradowych. Na zdjęciu poniżej prezentuję kompletny obwód magnetyczny z ferrytem o średnicy 220mm ( dla cewki 4″) oraz części składowe tego obwodu, który waży ok. 10kg.

———————————————————————————————————————–

Kosze – firma posiada własne modele do odlewania koszy aluminiowych metodą „piaskową”. Część z nich była zaprojektowana „od zera”, czyli począwszy od rysunku technicznego. M.innymi kosze 10″ i 15″ (w wersji płaskiej i głębokiej) i opisany wcześniej kosz 6.5″. Wykonano je, wytaczając zgrubnie zarys modelu z wcześniej odlanego walca aluminiowego, następnie poddano dokładnej obróbce tokarskiej i frezerskiej i na koniec pracochłonnemu „dopieszczeniu” formy ręcznie, aby optymalnie dostosować ją do technologii odlewania w formach piaskowych. Każdy wykonany w ten sposób kosz wymaga po odlaniu obróbki tokarskiej, czyli przetoczenia płaszczyzn górnego i dolnego zawieszenia oraz płaszczyzny mocowania magnesu (najlepiej z „jednego zamocowania”), roztoczenia otworu na dokładny wymiar, aby można było zastosować szablony wiertarskie, a następnie ręcznego usuwania naddatków odlewniczych przy pomocy pilnika, oraz wiercenia otworów mocujących przy użyciu wspomnianych szablonów. Kosz 15″ pokazany na zdjęciu to właśnie gotowy odlew, poddany opisanej obróbce, natomiast kosz 10″ to model, który służy do wykonania zamówionej partii odlewów. Dzięki posiadaniu własnych modeli koszy, firma jest praktycznie niezależna od zewnętrznych dostawców, podobnie zresztą jak w przypadku wszystkich pozostałych elementów głośnika, oczywiście z wyjątkiem magnesów ferrytowych. Tyle, że koszt wykonania takiego kosza jest dziś kilkukrotne wyższy, niż cena, za jaką można kupić wyrób made in China, wykonany w formie wtrysku ciśnieniowego. Ale jak ja zaczynałem je robić, to większości dalekowschodnich fabryk, które dziś zalewają rynek swoim produktami, nie było jeszcze nawet w planach. Zresztą porządne membrany też wytwarzało wówczas na dobrą sprawę tylko kilka firm, a jedna z nich zaopatrywała chyba 90% europejskich producentów głośników. Istnieje zresztą do dziś, podobnie jak PMP. Na zdjęciach poniżej pokazuję odlew kosza 15″, model kosza 10″, kilka modeli koszy zgromadzonych na jednym zdjęciu, oraz odlew kosza 6.5″.

Na fotografii poniżej można zobaczyć szablony wiertarskie, służące do precyzyjnego wiercenia otworów mocujących głośnik w obudowie, które wykonywane są po obróbce mechanicznej koszy. Inne szablony wykorzystywane są do wiercenie otworów mocujących obwód magnetyczny do kosza.

W niektórych głośnikach mniejszej mocy stosuję również niekiedy importowane kosze, tłoczone z blachy stalowej. Takim głośnikiem jest np. bardzo uniwersalny przetwornik 10″, świetnie brzmiący na wokalu, a co ciekawe, w oparciu o tę konstrukcję powstało kilka 4 głośnikowych paczek gitarowych, które wg. opinii muzyków brzmiały rewelacyjnie. Doskonała dynamika, pełne pasmo gitarowe (ale niższe w dole, niż klasyczne gł. 12″ na twardym zawieszeniu ), a wersja 16 Ohm/100W RMS pozwalała na budowę paczki o rzeczywistej mocy 400W RMS/ 4Ohm, której nie był w stanie „zdewastować” żaden wzmacniacz. Te głośniki wykonywane były w wersji z cewką 44mm i 51mm i w przypadku tej ostatniej rezonans wynosi ok. 64Hz, a skuteczność ok. 97dB bez obudowy (szum różowy w paśmie 60-7K). Istnieje też opcja wykonania takiego przetwornika przeznaczonego do gitary basowej, ale jak już mówiłem, firma od dawna nie wytwarza głośników instrumentalnych, a poza tym, odchodzi od głośników małej mocy, których produkcja jest zupełnie nieopłacalna.

Na zdjęciach pokazuję ten przetwornik od strony magnesu i od strony membrany, na kolejnym komplet naprawczy i obwód magnetyczny od strony szczeliny, a na ostatnim zmontowaną partię takich głośników.

Mocniejsza wersja głośnika 10″ była montowana na koszu aluminiowym i część z tych przetworników posiadała cewki 16 Ohm, nawinięte drutem płaskim na sztorc, co pozwalało z 2 głośników zmontować zestaw o nominalnej mocy 500W rms i impedancji 8Ohm. Głośnik ten wyglądał tak:

Jak widać na fotografii po prawej stronie, ten przetwornik ma gładką membranę i inne górne zawieszenie, a także zupełnie innej konstrukcji resor dolny, ponieważ ta wersja posiadała nie tylko inny kosz, ale również większą cewkę, o średnicy 2.5″.

————————————————————————————————————————————-

To tyle, jeśli chodzi o historię i czasy bliższe współczesności, a najnowsze opracowania przetworników PMP będę prezentował zawsze w tym miejscu i oto pierwszy przykład.

NOWE MODELE GŁOŚNIKÓW PMP

Szanowni Państwo,

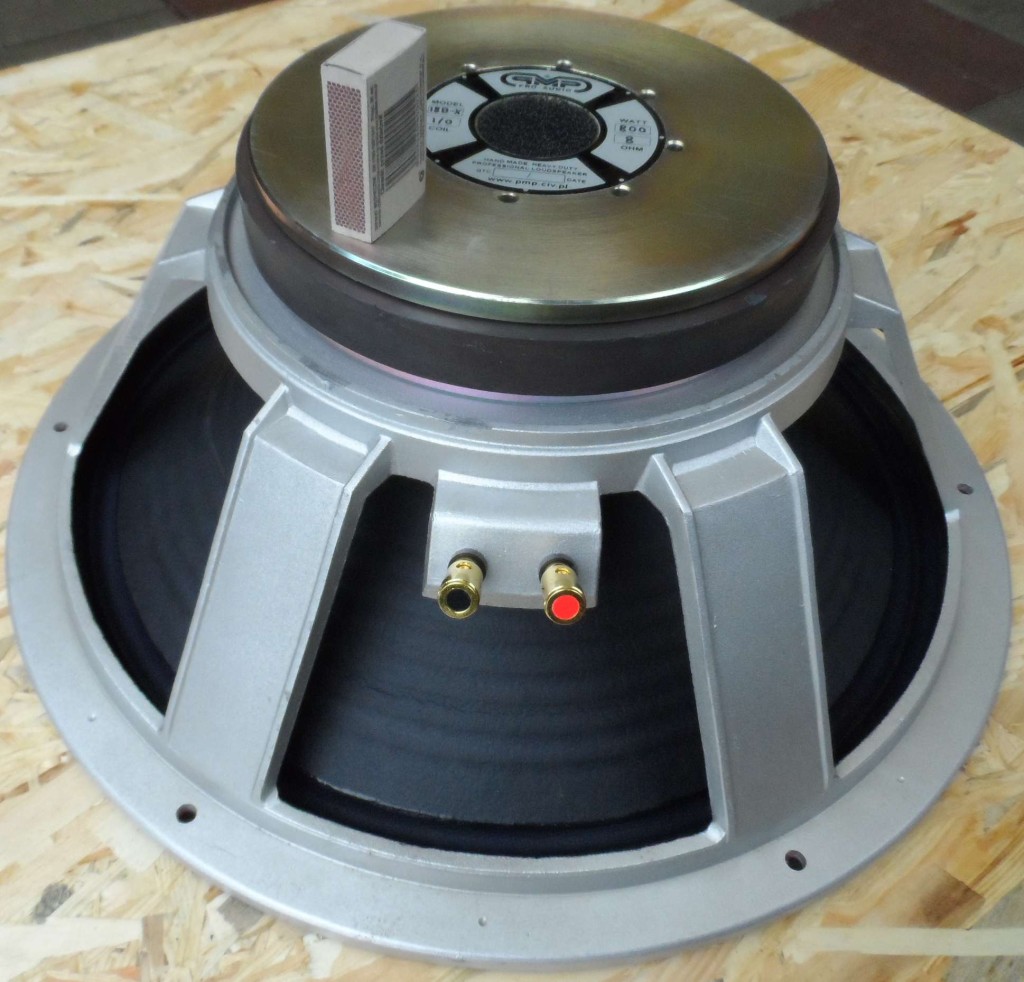

Mam przyjemność przedstawić najnowszy produkt PMP, z rodziny firmowych, profesjonalnych przetworników niskotonowych. Najpierw zdjęcie, na którym umieściłem w kadrze pudełko zapałek, dla lepszego zobrazowania „skali” :

Zanim przystąpię do bardziej szczegółowego opisu tego przetwornika, chciałbym kilka zdań poświęcić na uświadomienie potencjalnym użytkownikom problemów, z jakimi borykają się firmy przy konstruowaniu głośników niskotonowych dużej mocy i średnicy. Oczywiście mógłbym ten temat rozwinąć na kilka stron, bo zagadnienie jest bardzo złożone i jednocześnie ciekawe, ale postaram się skupić na kilku najważniejszych aspektach.

Tak więc po pierwsze – moc, która jak wiadomo, w basie ma szczególnie duże znaczenie, tym bardziej, że moce współczesnych końcówek wciąż rosną, a głośniki za tymi wzrostami „nie nadążają”. Na to, ile mocy będzie w stanie przetworzyć głośnik, ma wpływ kilka czynników, o których już zresztą wspominałem kilkukrotnie w tej zakładce. Główną rolę odgrywa średnica drutu nawojowego cewki i nie mniej ważną, warunki jej chłodzenia. Ponieważ średnicy nie da się zwiększać w nieskończoność, cewki muszą być coraz bardziej wytrzymałe, a warunki chłodzenia coraz lepsze. Z punktu widzenia tego ostatniego czynnika, optymalnym rozwiązaniem jest cewka nawinięta po obu stronach karkasu z włókna szklanego. Jednak nawet najlepiej wykonana cewka ulegnie uszkodzeniu, jeśli to ciepło nie będzie miało się jak wydostać na zewnątrz obwodu magnetycznego. W tym celu wykonuje się np. otwór w trzpieniu, przez który kopułka (kołpak) osłonowy cewki przetłacza w czasie ruchu membrany powietrze i w ten sposób ją chłodzi. Oczywiście im kołpak większy, tym większą ilość powietrza jest w stanie „przepompować” i dlatego głośniki dużej mocy wyposażane są w kołpaki o największych średnicach. Ten element również dodatkowo usztywnia membranę i gdy chodzi o produkt PMP, posiada w tym głośniku średnicę 140 mm i prezentuje się z bliska tak:

Na zdjęciu obok pokazuję 6 cewek przygotowanych do montażu, które wykorzystywane są w tych głośnikach.

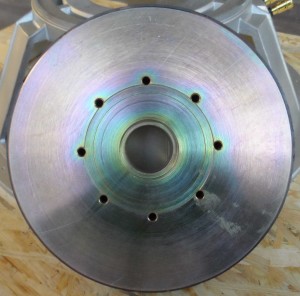

Dla zwiększenia skuteczności chłodzenia niektóre firmy umieszczają w nabiegunniku przelotowe otwory na obwodzie cewki, przez które ogrzane powietrze również może wydostawać się na zewnątrz. Obwód łączący te dwa systemy chłodzące opracowała również firma PMP i teraz zaprezentuję go na 2 fotografiach, w widoku z obu stron:

Widoczne na zdjęciu po prawej stronie podtoczenie w otworze chłodzącym, służy do wklejania przepuszczalnej dla powietrza osłony, zabezpieczającej obwód przed ewentualnym przedostaniem się do środka zanieczyszczeń, które mogą spowodować uszkodzenie lub złą pracę głośnika, jeśli dostaną się do szczeliny, w której pracuje cewka.

Stosunkowo duża wartość indukcji w szczelinie (jak na głośnik niskototonowy tej mocy) wynika ze specjalnej konstrukcji obwodu magnetycznego, o czym wspominałem w części opisującej ten element głośnika. Teoretycznie mógłbym uzyskać jeszcze lepsze parametry w tym zakresie, zmniejszając np. 0.2 mm wielkość szczeliny, ale wówczas pogorszyłyby się warunki przepływu powietrza wokół cewki, a także trudniej by było wykorzystać drut nawojowy o większej średnicy, np. dla wersji 4 Ohm.

Ważną kwestią przy konstruowaniu basowych głośników dużej mocy jest uzyskanie jak największej ich skuteczności , co jest zadaniem niełatwym i dlatego wiele pozornie podobnych przetworników różni się pod tym względem diametralnie. Firma PMP zawsze znana była ze znakomitych wyników w zakresie ciśnienia akustycznego generowanego przez produkowane przez nią głośniki i nie inaczej jest tym razem.

Skuteczność przetwornika zależy od kilku czynników i jednym z nich jest wartość pola magnetycznego w szczelinie obwodu, która jest tym większa, im szczelina jest mniejsza. Jasne jest, że teoretycznie najlepiej by było stosować jak najwęższe szczeliny, ale pojawia się wówczas problem z centrowaniem cewki i z chłodzeniem. Dla wycentrowania potrzebny jest bowiem pewien obustronny „luz” między cewką i nabiegunnikami i oczywiście przesada w żadną stronę nie jest korzystna. W tym kontekście niezwykle istotne jest precyzyjne sklejenie obwodu – w taki sposób, żeby szczelina miała identyczną wielkość w każdym miejscu. Firma PMP stosuje do tego celu specjalne, własnego pomysłu i konstrukcji ustalacze, które zapewniają „setkową” dokładność w tym zakresie. Na natężenie pola magnetycznego ma również kolosalny wpływ sama konstrukcja obwodu, jakość magnesu, stali i wreszcie sam proces magnesowana, no ale tymi kwestiami nie będę się tutaj szerzej zajmował.

Prezentowany obwód magnetyczny to „klasyka” dla takich głośników, gdyż wykorzystuje ferryt o średnicy 220mm i cewkę o średnicy 100 mm (4″), choć oczywiście można spotkać na rynku większe magnesy i większe cewki, ale to już są raczej ekstremalne przypadki i dotyczą na ogół głośników o mocy powyżej 1ooo watt. Oczywiście taki głośnik również mógłbym wykonać, ale w tym wypadku przeszkodą jest dla mnie np. brak możliwości magnesowania ferrytów o średnicy większej niż właśnie 220mm. Duża cewka nie stanowi przeszkody, bo jestem w stanie wykonać cewkę o dowolnej średnicy.

Kolejnym czynnikiem, który ma wpływ na skuteczność przetwornika, jest masa układu drgającego – im większa, tym oczywiście skuteczność maleje, bo obwód magnetyczny musi „zużyć więcej energii” na wprawienie membrany w ruch. Z drugiej jednak strony, membrana dużego głośnika niskotonowego nie może być zbyt lekka, bo wówczas ucierpi na tym jej wytrzymałość i może się również np. okazać, że rezonans takiego głośnika będzie zbyt wysoki, bo zależy on również od masy układu drgającego. Oczywiście w moim przypadku mam kontrolę nad tym parametrem, gdyż jestem w stanie w pewnym zakresie modyfikować masę membrany, a poza tym, mogę stosować zawieszenia o różnym stopniu sztywności, zarówno gdy chodzi o górny, jak i dolny resor.

Jak więc widzimy, przy konstruowaniu każdego głośnika zawsze należy odnaleźć złoty środek, a to z kolei wymaga nie tylko pewnego zasobu wiedzy teoretycznej, ale przede wszystkim wielu eksperymentów i długoletniej praktyki.

Żeby nie zanudzać, wrócę już teraz do prezentacji nowego, osiemnastocalowego głośnika niskotonowego PMP, który „wyewoluował” z kilku poprzednich modeli i stanowi przykład wyrobu z wysokiej półki jakościowej. Na fotografii poniżej widzimy elementy, który składają się na wyrób finalny:

W przypadku tego głośnika, jedynie kosz nie jest wyprodukowany przez firmę i użyłem go dlatego, że jakiś czas temu nabyłem niewielką ilość aluminiowych koszy chińskich i teraz przyszedł czas na ich wykorzystanie. Podejrzewam, że to był pierwszy i ostatni raz, chyba, że zgłosi się do mnie ktoś, kto posiada takie kosze na zbyciu – wtedy mogę negocjować zakup.

O moich membranach, cewkach i pozostałych elementach składających się na głośnik pisałem już wcześniej, więc nie będę się powtarzał. Pokażę po prostu kilka zdjęć i odpowiednio je skomentuję. Istotną informacją jest np. fakt, że seria „pilotażowa” tych przetworników została wyposażona w dwa rodzaje membran – gładką i żebrowaną:

Ta druga nie jest już obecnie przez firmę produkowana, gdyż matryca do jej tłoczenia została jakiś czas temu przerobiona na wersję gładką, bardziej popularną w tego typu głośnikach i dającą większe „pole manewru”, choćby w kwestiach serwisowania . Byłem jednak ciekaw, czy wystąpią jakieś „mierzalne” różnice i dlatego wykorzystałem stare zapasy do zmontowania kilku egzemplarzy.

Na kolejnej fotografii pokazuję w zbliżeniu dolny i górny resor – oba wykonane są ze specjalnego rodzaju tkaniny i impregnowane preparatem, który zapewnia niezmienność parametrów głośnika, nawet w temperaturach ujemnych. Pomiary wykazały, że głośnik, który był przechowywany na 1o stopniowym mrozie, w najmniejszym nawet stopniu nie zmienił swojej nominalnej częstotliwości rezonansowej, która wynosi 35Hz. Jest to o tyle istotne, że spotykałem już przypadki uszkodzeń głośników, które pracowały w niskich temperaturach, a których resor ktoś pokrył dziwną substancją przypominającą lepik asfaltowy, który spowodował popękanie górnego zawieszenia i głośnik nadawał się tylko do kapitalnego remontu.

Przy okazji warto zauważyć, że w niskich temperaturach nieco zmniejsza się rezystancja cewki i z nominalnych 5.3 Ohma dla tego głośnika robi się w temperaturze -10 stopni ok. 5 Ohm. Z kolei przy wzroście temperatury w roboczych warunkach pracy ta rezystancja rośnie, co skutkuje tzw. kompresją mocy, która też jest oczywiście zjawiskiem niekorzystnym i im cewka jest lepiej chłodzona, tym ta kompresja jest mniejsza. W praktyce to zjawisko objawia się tak, że w trakcie trwania imprezy, przy dużej mocy dostarczanej do głośników okazuje się, że paczki zaczynają grać „ciszej”, co czasem skutkuje podkręcaniem wzmacniaczy przez mało kumatych akustyków, a następnie, o ile nikt nad tym nie panuje, na zasadzie „dodatniego sprzężenia zwrotnego” można doprowadzić dość łatwo do całkowitego zniszczenia cewki i głośnik trafia wtedy do serwisu, czyli np. do mnie..

Nie mogłem sobie odmówić pierwszego, wstępnego pomiaru skuteczności w wolnej przestrzeni, bez obudowy, który to pomiar ma oczywiście charakter orientacyjny i to z wielu powodów. Warto wiedzieć, że firmy na ogół „uśredniają” wyniki wg. specjalnych algorytmów, co może czasem dawać trochę nieprecyzyjną informację, gdy podaje się ten parametr uwzględniając zakres częstotliwości, w których dany głośnik i tak realnie nie pracuje. W przypadku subwoofera jego pasmo robocze zawiera się na ogół w zakresie od ok. 40 do 120Hz, a wiele firm podaje skuteczność przetworników basowych w pełnym zakresie częstotliwości górnych, jednocześnie ograniczając je do celów pomiarowych od dołu, co jest zupełnie zrozumiałe w przypadku pracy głośnika basowego bez obudowy, bo w takich warunkach najniższe częstotliwości nie mogą być skutecznie przetwarzane. Ponieważ akurat miałem w domu profesjonalny głośnik 18″ f-my Electro-Voice o symbolu EVX180B, sprawdziłem w jego danych katalogowych, że średnia wartość SPL podawana jest dla pasma 100Hz-800Hz i dla celów porównawczych zasymulowałem identyczne warunki pomiarowe.

Dla głośnika PMP wartość SPL wyniosła 97dB (1W, 1m), a dla EV- 99dB (98 wg. danych katalogowych, co jest absolutnie dopuszczalną odchyłką, świadczącą o poprawności wykonanego pomiaru ). Nie można jednak wykluczyć, że mierząc oba głośniki w zakresie ich typowych warunków pracy, skuteczności by się zrównały, bo raczej nie sądzę, żeby się „rozjechały” na niekorzyść mojego głośnika. Jeśli zaś chodzi o ten model EV, to z opisem jego naprawy można zapoznać się w zakładce o naprawach głośników.

Jednak dla pełnej i miarodajnej oceny poziomu SPL należy dokonać pomiaru głośnika w dopasowanej do niego obudowie, najlepiej na wolnym powietrzu, aby wyeliminować wpływ rezonansów i objętości pomieszczenia, oczywiście podając na jego wejście odpowiednio ukształtowany sygnał szumowy, odpowiadający nominalnemu zakresowi pracy w konkretnej aplikacji.

Poniżej podstawowe dane techniczne głośnika PMP 18B :

Cewka o średnicy 4″, dwustronna, nawinięta na karkasie z włókna szklanego, wysokość uzwojenia 19 mm. Impedancja znamionowa – 8 Ohm, rezystancja DC – 5.3 Ohm, ind. 1,5mH.

Obwód magnetyczny z magnesem ferrytowym o średnicy 220mm, szczelina 2mm, wartość indukcji w szczelinie ok. 1.2T, wysokość nabiegunnika – 9mm.

Membrana gładka, wykładnicza, masa z cewką i zawieszeniami – 160g, rezonans 35Hz

Kosz aluminiowy, średnica zew. – 457mm, średnica otworu – 425mm ( mocowanie od zew.)

Wysokość całkowita – 190mm, masa – 11.5kg

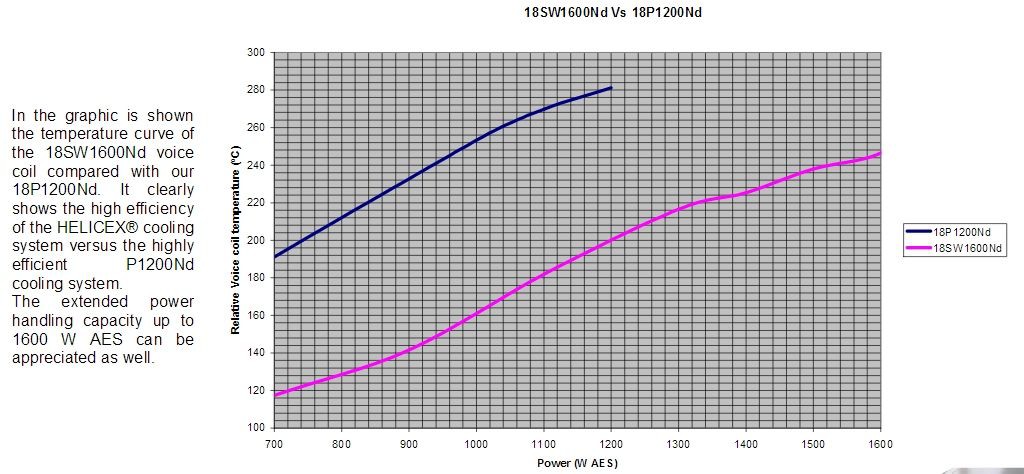

Jeśli chodzi o moc, to określam ją dla tego głośnika na 800W RMS, choć klienci firmy PMP wiedzą, że raczej zaniżam moc swoich wyrobów, niż odwrotnie. Dla zainteresowanych podam, że cewka w procesie produkcyjnym wygrzewana jest w temp. ok. 200 stopni, a w normalnych warunkach eksploatacyjnych nie jest łatwo tak rozgrzać uzwojenie, choć teoretycznie jest to możliwe, co pokazuje np. wykres temperatury cewek dwóch głośników firmy Beyma, publikowany w dokumentacji technicznej tego producenta:

————————

To tyle, jeśli chodzi o podstawowe informacje odnośnie nowego głośnika PMP i pozostaje mi tylko zaprosić Państwa do obejrzenia nowego subwoofera dużej mocy, skonstruowanego w oparciu o te przetworniki:

https://pmpproaudio.pl/subwoofer-1600w-2-x-18/

Niebawem powinny pojawić się również nowe paczki 1×18″, więc proszę zaglądać do zakładki „Nowości”

Tak prezentuje się głośnik w ujęciu od strony magnesu, na ostatnim zdjęciu tej pierwszej prezentacji: