PROFESJONALNY SERWIS GŁOŚNIKOWY FIRMY PMP

PMP loudspeaker service – english

Uwaga !! ważny komunikat:

Serwis nie przyjmuje obecnie żadnych nowych zamówień i nie określa terminu, w którym będzie to możliwe. Serwis nie udostępnia żadnych „namiarów” na innych specjalistów w branży głośnikowej i tym samym nikogo nie rekomenduje w zakresie tego typu działalności.

Dla tych z państwa, którzy mimo wszystko chcieliby ewentualnie skorzystać z moich usług w przyszłości jeśli będzie to możliwe, przedstawiam na wstępie bardzo skrótowe, zwięzłe i konkretne informacje, które powinny ułatwić potencjalnym klientom orientację w kwestii, czy w konkretnej sytuacji kontakt z serwisem ma sens. Tak więc na początek o usługach których nie oferuję:

Firma PMP nie prowadzi i nigdy nie prowadziła serwisu głośników domowych, niezależnie od ich klasy i producenta. Nie naprawia również głośników komputerowych, samochodowych, głośników stosowanych w monitorach studyjnych, głośników wysokotonowych (w tym również driverów estradowych). Do serwisu nie są również przyjmowane żadne głośniki firmowane naklejkami producentów krajowych, które w większości importowane są z Dalekiego Wschodu lub składane na miejscu z mniej lub bardziej przypadkowych elementów wątpliwej jakości.

Poniżej informacja o tym, czym firma PMP zajmuje profesjonalnie się od ponad 30 lat:

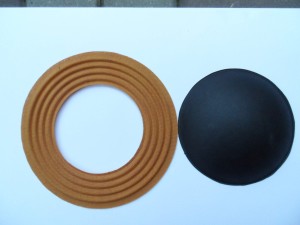

Serwis oferuje wyłącznie pełną regenerację profesjonalnych głośników o przeznaczeniu typowo estradowym. Zakres usług obejmuje wyłącznie głośniki membranowe o średnicach 10, 12, 15 i 18″. Serwis w każdym przypadku przygotowuje i montuje do każdego przetwornika kompletny zestaw naprawczy (nie sprzedaje ich oddzielnie) składający się wyłącznie z podzespołów własnej produkcji: membrany, dolnego i górnego zawieszenia, cewki (karkasu i uzwojenia) i jej kołpaka osłonowego.

Jeśli oryginalny głośnik posiadał górne zawieszenie piankowe lub gumowe (sporadycznie wykorzystywane w głośnikach estradowych) to w przypadku jego regeneracji nie montujemy takich zawieszeń – stosujemy jedynie standardowe

resory wykonywane z impregnowanych tkanin.

Naprawa głośnika w serwisie PMP zawsze polega na wymianie wszystkich jego komponentów, niezależnie od tego, który z nich został uszkodzony w głośniku dostarczonym do naprawy. Powyższe oznacza, że firma nie zajmuje się żadnymi częściowymi naprawami jak przewijanie cewek, wymiana zawieszeń, membran itp.

Uwaga !!

Własne głośniki firma PMP serwisuje w miarę możliwości niezależnie od daty ich wyprodukowania, o ile tylko dostępne są do nich odpowiednie podzespoły i chodzi tutaj wyłącznie o membrany, gdyż nie wszystkie formy przetrwały okres ponad 30 lat.

Głośniki innych producentów serwisuje tylko wówczas, gdy jest w stanie dopasować do nich własne komponenty. Głównie z tego powodu zakres usług ograniczony jest do przetworników o 4 wielkościach, co jednak nie oznacza, że dowolny głośnik z tej grupy może zostać poddany regeneracji.

To tyle, jeśli chodzi o najistotniejsza kwestie – krócej się nie dało.

—————————–

A teraz zapraszam już do lektury osoby, których nie zniechęca duża objętość zakładki i które interesują się techniką głośnikową – niezależnie od tego, czy będą miały okazję i chęć skorzystać z usług serwisu PMP.

Podobnie jak w przypadku niektórych innych zakładek, udostępniam jej zrzut w formacie PDF, co umożliwi również lekturę w trybie „off line”. Nie ma wówczas możliwości wykorzystania wewnętrznych linków i strona wygląda nieco gorzej, szczególnie gdy chodzi o zdjęcia, ale tak działa automatyczne „przeformatowanie”. Jednak treść jest na tyle czytelna, że zainteresowane osoby z pewnością docenią taką opcję. Dla wygody i zmniejszenia wielkości plików podzieliłem zakładkę na dwie części. W pierwszym pliku (24.4 MB, 31 stron) zawarte są informacje podstawowe i bardziej szczegółowe opisy technologii i zasad stosowanych w serwisie, czyli zawartość zakładki od jej początku, aż do miejsca, w którym rozpoczyna się część demonstrująca przykłady napraw konkretnych przetworników. Drugi plik (53.6 MB, 75 stron) to właśnie prezentacja prac serwisowych i trochę ciekawostek na koniec.

Serwis głośnikowy PMP-informacje

Serwis glośnikowy PMP-przykłady prac serwisowych

Szanowni Państwo,

Przed osobistym kontaktem w sprawach dotyczących napraw głośników proszę najpierw o zapoznanie się z informacjami zawartymi w tej zakładce, a przynajmniej z tymi, które umieściłem na wstępie jako najważniejsze i które jednoznacznie określają zakres oferowanych przeze mnie usług. Szczególnie istotne kwestie wyróżniłem pogrubioną czcionką lub czerwonym kolorem tekstu. W dalszej części strony te wstępne informacje rozwijam dla tych z Państwa, którzy po przeczytaniu wprowadzenia nadal będą zainteresowani moją ofertą. Osoby, które zdecydują się do mnie napisać lub zatelefonować, proszę o potwierdzenie, że znane są im zasady działania mojego serwisu i przypominam, że nie odpowiadam na wiadomości anonimowe i nie udzielam żadnych informacji w formie sms.

Przy okazji już na wstępie informuję, że nie udzielam żadnych dodatkowych, szczegółowych informacji technicznych odnośnie stosowanych przez firmę technologii oprócz tych, które zawarte są w tej zakładce. Nie „konsultuję” również żadnych pomysłów i koncepcji osób, które amatorsko lub zawodowo zajmują się techniką głośnikową i dotyczy to zarówno samych głośników jak i współpracujących z nimi obudów, co podkreślam również w zakładce poświęconej zestawom głośnikowym:

https://pmpproaudio.pl/oferta/zestawy-glosnikowe/

Powyższe należy rozumieć w ten sposób, że nie ma sensu zwracać się do mnie w kwestiach przeróbek i modyfikacji posiadanego sprzętu we własnym zakresie. Nie podejmuję się oceny żadnych projektów technicznych dotyczących techniki głośnikowej, niezależnie od tego, jak interesujące wydają się ich autorom. Nie udzielam również żadnych indywidualnych porad w wyżej wymienionym zakresie. W przeszłości czasem angażowałem się w tego typu „poradnictwo” ale bywało tak, że traciłem na taką aktywność dużo czasu, a nie usłyszałem nawet zwykłego „dziękuję”.

Oświadczam, że wszelkie rozmowy telefoniczne dotyczące usług serwisu traktuję wyłącznie jako informację wstępną dla obu stron, a wiążące są dla mnie jedynie dwustronne ustalenia, potwierdzone w korespondencji mailowej.

Ogólne zasady obowiązujące przy naprawach głośników są tożsame z tymi, które podałem w zakładce dotyczącej serwisu aparatury, więc proszę zapoznać się również z tym wpisem:

https://pmpproaudio.pl/oferta/serwisaparatury/

Jeśli serwis stwierdzi, że nie posiada własnych podzespołów, odpowiednich do regeneracji danego typu głośnika, nie podejmuje się wykonania usługi, gdyż wychodzi z założenia, że tylko stosując własne komponenty, może w 100% odpowiadać za jakość wykonanej pracy.

Cały asortyment podzespołów głośnikowych firma wykonuje wyłącznie na własne potrzeby produkcyjne i serwisowe i nie oferuje ich w oddzielnej sprzedaży. Chcę bardzo wyraźnie podkreślić, że w firmie PMP nie ma możliwości nabycia (i wykonania na zamówienie) nawet pojedynczych sztuk membran, zawieszeń, kołpaków i cewek, niezależnie od tego, czy dotyczy to wyrobów własnych, czy elementów stosowanych do napraw głośników innych producentów. Zwracanie się do firmy w takich kwestiach jest stratą czasu i proszę brać to pod uwagę przed ewentualnym kontaktem z serwisem.

Serwis nie oferuje również w oddzielnej sprzedaży zestawów naprawczych, zarówno do głośników PMP jak i innych firm, nawet wówczas, jeśli klient chciałby zakupić je za cenę kompletnej usługi, jaka obowiązuje dla danego typu głośnika. Nie prowadzi także sprzedaży materiałów używanych do celów serwisowych, takich jak kleje, impregnaty itp. i nie udziela żadnych informacji na tematy dotyczące kwestii technologicznych, oprócz tych, które zawarte są na firmowej stronie internetowej.

Każdy głośnik naprawiony w serwisie PMP można praktycznie traktować jako nowy i warto wiedzieć, że w przypadku wielu przetworników (nawet tych z wysokiej półki cenowej) ich jakość i niezawodność po regeneracji przeprowadzonej według moich standardów, niejednokrotnie przewyższa produkt oryginalny, a w żadnym wypadku nie jest gorsza.

Firma PMP nie prowadzi „pogotowia głośnikowego”

Serwis działa w ten sposób, że gromadzi przez pewien czas uszkodzone głośniki i następnie naprawia je „zbiorczo”. Tak więc nie ma możliwości naprawy uszkodzonych przetworników „od ręki”, co chcę wyraźnie podkreślić, bo często dostaję pytania w tej kwestii.

Jedyną możliwością szybkiej naprawy jest sytuacja, gdy posiadam „na stanie” komplet naprawczy dla danego typu przetwornika, co czasem się zdarza w przypadku niektórych popularnych modeli. Jednak standardem w serwisie PMP jest przyjmowanie zamówień na naprawy z bardzo dużym wyprzedzeniem. W sprawach serwisowych można oczywiście kontaktować się ze mną w dowolnym momencie, abym mógł odpowiednio zaplanować prace, które zawsze wiążą się z wykonaniem konkretnej ilości podzespołów naprawczych. Szczególnie dotyczy to sytuacji, gdy ktoś chciałby naprawić większą ilość głośników jednego typu.

Aby uzyskać dokładniejsze informacje na temat możliwości naprawy uszkodzonych głośników, należy wysłać maila na adres podany w zakładce „Kontakt” i podać w nim o jakie głośniki chodzi, abym mógł wstępnie ustosunkować się do tematu. Nie ma potrzeby szczegółowego opisywania objawów uszkodzeń, ponieważ i tak wszystkie elementy głośnika są w serwisie demontowane i zastępowane nowym kompletem naprawczym. Zalecam, gdy tylko jest to możliwe, dostarczać do serwisu głośniki kompletne, bo nieumiejętny demontaż podzespołów może powodować dodatkowe problemy w trakcie naprawy, a co za tym idzie, wzrost jej kosztów.

Uszkodzone głośniki najlepiej jest dostarczyć i odebrać z serwisu osobiście, bo z doświadczenia wiem, że uszkodzenia w transporcie nie należą do rzadkości.

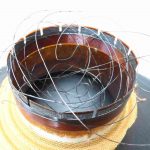

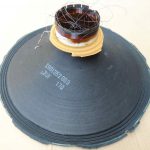

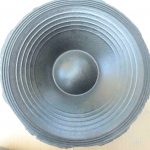

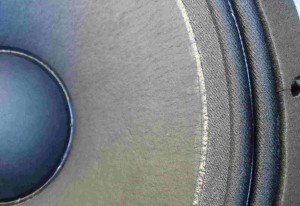

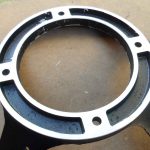

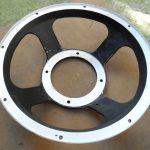

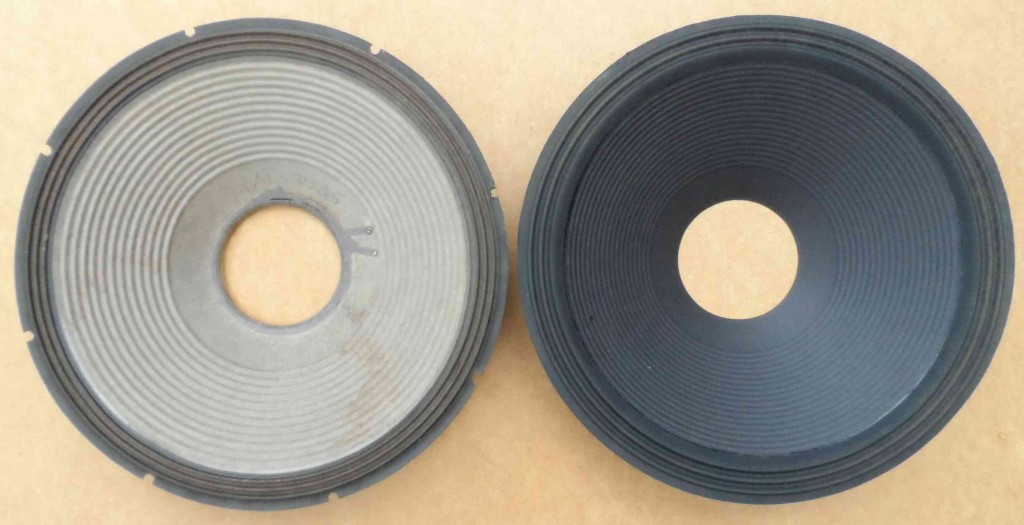

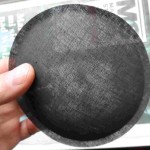

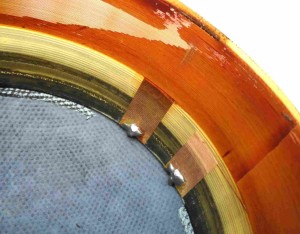

Stan techniczny głośników dostarczanych do naprawy jest bez znaczenia, pod warunkiem, że posiadają nieuszkodzone kosze i sprawne, nieskorodowane i prawidłowo zmontowane (szczelina o jednakowej szerokości na całym obwodzie) obwody magnetyczne. Wszystkie inne podzespoły są demontowane i trafiają do kosza, a czasem do firmowego „muzeum”, gdzie pełnią rolę przykładów, jak nie należy naprawiać głośników, albo obrazują słabości rozwiązań fabrycznych. Na zdjęciu poniżej prezentuję membrany zdemontowane z głośników o średnicy 18 cali, takich producentów jak Eminence, Beyma, B&C, EV, JBL, McCauley, RCF i innych.

Serwis szczegółowo prezentuje w formie opisowej i dokumentuje fotografiami wiele przykładów przeprowadzonych napraw, co ułatwia potencjalnym klientom podjęcie decyzji o skorzystaniu z oferowanych usług. W dalszej części zakładki znajduje się link, który jednym kliknięciem przekierowuje w miejsce, w którym można zapoznać się z tymi materiałami.

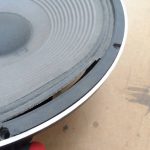

Na poniższych fotografiach można zobaczyć głośniki 18″ firm JBL i B&C, oraz przetworniki 15″ firm B&C, Beyma, Electro-Voice, JBL, Peavey i Sica, zregenerowane w serwisie PMP.

Przeglądając galerię zamieszczoną poniżej, można łatwo zauważyć, że serwis PMP dużą uwagę przywiązuje również do kwestii „estetyki” wykonywanych prac. Dla kontrastu, w dalszej części zakładki publikuję przykłady „radosnej twórczości” różnych naprawiaczy, które pokazują, jak bardzo można „spaskudzić” każdy głośnik.

Przetworniki o dużych mocach i średnicach wytwarzane przez wiodących producentów światowych często trafiają do serwisu PMP, ponieważ firma od lat, z powodzeniem specjalizuje się w ich naprawach. Takie głośniki wymagają specjalnego podejścia i stosowania najbardziej zaawansowanych technologii, aby zapewnić im niezawodność i długotrwałą, bezawaryjną eksploatację. Posiadając 3 typy membran 18″, 6 rodzajów membran 15″ i dysponując dużym wyborem dolnych i górnych zawieszeń, a także mając opanowaną technologię wykonywania najbardziej wytrzymałych cewek jakie stosowane są w branży głośnikowej, serwis jest w stanie zregenerować wiele takich głośników spotykanych na rynku, niezależnie od firmy i daty produkcji.

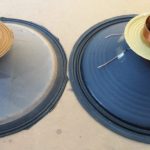

W tym miejscu warto dodać, że specjalna technologia wykonywania firmowych membran doskonalona od ponad 30 lat sprawia, że jak do tej pory żadna z nich nie uległa mechanicznemu uszkodzeniu w trakcie pracy głośnika, a osoby zorientowane w temacie wiedzą, że ten problem dotyka wiele firm, nawet tych bardzo znanych i renomowanych i jest szczególnie odczuwalny właśnie w przypadku subwooferów. Przy regeneracji większej partii głośników jednego typu, firma PMP jest w stanie wykonać również membrany o innych parametrach niż te, stosowane przez nią standardowo, czyli np. bardziej masywne (cięższe), lub wręcz przeciwnie, czego oczywiście nie oferuje nikt inny. Jednak nawet te „zwykłe” charakteryzują się bardzo dużą wytrzymałością mechaniczną, o czym świadczy fotografia, na której 2 najgłębsze membrany 18″ obciążone zostały masą 50 kg, bez żadnego uszczerbku dla nich samych i dla zawieszeń, podczas gdy masa każdej z nich to zaledwie ok. 100g:

Serwis zasadniczo nie zajmuje się naprawami głośników klasy popularnej (budżetowej) niezależnie od ich producenta.

Powyższe należy rozumieć w ten sposób, że koszt naprawy głośnika należącego do takiej grupy wyrobów często przewyższa cenę nowego egzemplarza, więc choć zazwyczaj jest ona technicznie możliwa, to przeważnie okazuje się nieopłacalna. Jednak zawsze warto zasięgnąć mojej opinii co do jej sensowności w konkretnym przypadku, bo są na rynku głośniki z tej grupy, które po „podrasowaniu” u mnie zyskują zupełnie nową jakość i mogą potem służyć jeszcze długie lata. Warto wiedzieć, że cena zakupu nie zawsze stanowi najważniejsze kryterium przynależności głośnika do danej klasy wyrobów, szczególnie gdy chodzi o sprzęt używany. Podkreślam, że wszystkie głośniki regenerowane w serwisie, podlegają takim samym reżimom technologicznym i kontroli technicznej, niezależnie od typu, producenta i grupy cenowej, do której można je zaliczyć. Każdy głośnik po naprawie wyposażany jest w specjalną naklejkę firmową, dokładnie opisaną w dalszej części zakładki.

Zdecydowanie rekomenduję regenerację głośników parami, o ile ktoś użytkuje taki zestaw, nawet w sytuacji, gdy tylko jeden przetwornik uległ uszkodzeniu. Jeśli ktoś chciałby naprawić tylko jeden głośnik z kompletu, to sugeruję poszukać oryginalnego zestawu naprawczego i zwrócić się do innego fachowca celem jego wymiany.

Poniżej zwracam uwagę na te aspekty, które sprawiają, że serwis głośnikowy PMP to absolutny ewenement i to nie tylko w skali krajowej.

Najistotniejszy jest fakt, że wszystkie regenerowane głośniki firma wyposaża wyłącznie w podzespoły wytwarzane we własnym zakresie, których jakość jest na tyle wysoka, że naprawiane głośniki praktycznie nigdy już nie wracają ponownie do serwisu. Pisząc o podzespołach, mam na myśli każdy element głośnika, a więc membrany, zawieszenia dolne i górne, kołpaki osłonowe oraz cewki i ich karkasy. Firma PMP posiada własne matryce do tłoczenia membran i zawieszeń i własną, oryginalną technologię ich wykonywania, rozwijaną w warunkach „domowych” od ponad 30 lat. Dysponując dużym asortymentem tych podzespołów (samych membran ponad 20 modeli), jest w stanie podjąć się naprawy ogromnej większości profesjonalnych głośników spotykanych na rynku, niezależnie od daty ich produkcji. Jeśli do serwisu trafiają w większej ilości głośniki, do których trzeba wykonać element, którego nie ma „na stanie” (np. nietypowy, dolny resor) firma wykonuje nową matrycę i w tym momencie dany typ głośnika może być już bez problemu regenerowany. Na zdjęciu poniżej widoczna jest tylko niewielka część podzespołów głośnikowych PMP.

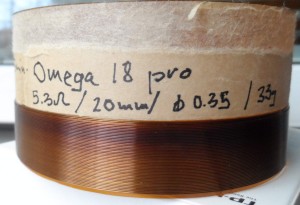

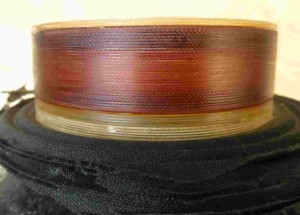

Jeśli chodzi o cewki karkasów, to PMP jest prawdopodobnie jedyną firmą na świecie, która nigdy, w całej swojej historii, nie wykonała ani jednego karkasu z materiału innego, niż włókno szklane.

W dalszej części zakładki szczegółowo omawiam kwestię technologicznych niuansów związanych z produkcją cewek głośnikowych i wyjaśniam powody ich uszkodzeń. Na współcześnie wykonanym zdjęciu pokazuję rodzinę cewek PMP z różnych okresów działalności i podkreślam, że niektóre z nich mają już około 25 lat.

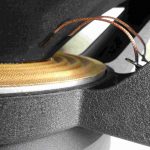

Również dzięki wyjątkowej jakości cewek, współcześnie można spotkać na rynku głośniki PMP (zarówno własne jak i regenerowane w serwisie), które klienci użytkują bezawaryjnie od połowy lat 90. Warto również podkreślić, że firma PMP, jako jedyna w Polsce, już w ubiegłym wieku opanowała technologię wytwarzania cewek nawijanych po obu stronach karkasu (inside-outside) i stosuje ją nie tylko we własnych głośnikach, ale również wyposaża w takie cewki niektóre przetworniki dostarczane do serwisu, co w wielu przypadkach znacznie zwiększa ich moc i niezawodność, w porównaniu do wersji fabrycznej. Wszystkie cewki głośników PMP wykonywane są w procesie mokrego nawijania (wet technology), w przeciwieństwie do oszczędnościowej technologii drutów samospiekających, która powoduje znaczny spadek niezawodności głośników i jest jedną z większych porażek tej branży. W trakcie żmudnego i pracochłonnego, ręcznego procesu nawijana cewek, cały karkas i uzwojenia wielokrotnie pokrywane są specjalnym lakierem termoutwardzalnym (nie jest to żywica epoksydowa), a następnie w całości wygrzewane w temperaturze min. 200 stopni. Firma opracowała również we własnym zakresie kilka innych rozwiązań zwiększających niezawodność cewek, które szczegółowo opisuję w dalszej części zakładki. Warto również wspomnieć, że już pod koniec ubiegłego wieku, niektóre głośniki PMP wyposażane były w cewki nawijane drutem płaskim na sztorc, o czym przeciętni rzemieślnicy mogli jedynie pomarzyć. Na zdjęciu poniżej grupa cewek PMP o różnych średnicach, nawiniętych właśnie w ten sposób, oczywiście na karkasach z włókna szklanego. Są to cewki, które pozostały ze starych zapasów, mające około 20 lat:

Osoby zainteresowane bliżej technologiami stosowanymi w firmie, zapraszam również na stronę poświęconą głośnikom PMP, które wytwarzane były w latach 1990-2022:

https://pmpproaudio.pl/oferta/glosnikipmp/

Nie udzielam żadnych informacji, jeśli chodzi o „koordynaty” na innych fachowców i firmy zajmujące się naprawami głośników, ich wytwarzaniem i dystrybucją podzespołów głośnikowych. Jest to o tyle istotne, że stosunkowo często jestem o to pytany w sytuacji, gdy sam nie podejmuję się wykonania danej usługi. Za to pokazuję w tej zakładce przykłady działalności serwisowej różnych „specjalistów” i osobiście zalecam omijanie takich fachowców jak najszerszym łukiem.

Koszt naprawy każdorazowo ustalany jest indywidualnie, po dostarczeniu przez klienta dokładnych danych na temat posiadanych głośników. Uzależniony jest od kilku czynników, ale zawsze obejmuje całkowitą regenerację przetwornika.

Dla wielu typów już serwisowanych głośników i własnych produktów cenę mogę podać od razu, ale w innych przypadkach dokładnych informacji udzielam dopiero po dostarczeniu przetworników do serwisu. Informuję przy okazji, że nie stosuję żadnych „rabatów” w przypadku napraw większej ilości jednego modelu głośnika. W dalszej części zakładki podaję więcej informacji odnośnie kosztów usług w serwisie PMP.

Niektóre uprzednio odkupione od klientów i zregenerowane głośniki oferuję okazjonalnie do sprzedaży, w przeciwieństwie do własnych, wytwarzanych wyłącznie na potrzeby firmowych zestawów głośnikowych.

Osoby zainteresowane regenerowanymi głośnikami zawsze mogą zwrócić się do mnie z pytaniem, co aktualnie posiadam „na stanie” i z dużym prawdopodobieństwem można założyć, że zawsze coś ciekawego się znajdzie. Można również zamówić paczki z takimi głośnikami i w wielu wypadkach będzie to bardzo korzystna finansowo inwestycja, biorąc pod uwagę ceny oryginalnych zestawów głośnikowych wyposażanych w takie przetworniki.

Ponieważ wiele osób odwiedzających stronę PMP zadaje często pytania, dotyczące właśnie tematyki napraw i budowy głośników i zestawów głośnikowych, poniżej zebrałem w formie uzupełnienia moje artykuły na ten temat, jakie do tej pory ukazały się w formie drukowanej w pismach Estrada i Studio, Muzyka i Technologia, oraz Live Sound:

zestawy glosnikowe_cz1_ MiT_10_2007

zestawy glosnikowe_cz2_ MiT_11_2007

Konstrukcje obudow glośnikowych – 12_2007

Producenci glosnikow-reszta swiata

Te materiały, w połączeniu z bogactwem informacji zawartych na stronie internetowej w obu zakładkach o głośnikach, dają każdemu możliwość zdobycia solidnej porcji wiedzy w tym zakresie, w dodatku zupełnie bezpłatnie. Warto zauważyć, że pierwszy z tych artykułów opublikowany był już prawie ćwierć wieku temu, a moje doświadczenia w wytwarzaniu własnych głośników sięgają jeszcze ok. 10 lat wstecz. Natomiast w roku 2018 przypadła 40 rocznica zbudowania przeze mnie pierwszej, estradowej paczki głośnikowej.

Usługi, które firma PMP świadczy w zakresie napraw głośników, są „obwarowane” wieloma ograniczeniami i zastrzeżeniami i dlatego zależy mi na tym, żeby osoby poważnie zainteresowane tą ofertą, dokładnie zapoznały się z całością prezentowanego tutaj materiału.

Przy okazji modernizacji witryny internetowej PMP i stworzenia oddzielnej zakładki poświęconej naprawom głośników, wzbogaciłem ją o konkretne przykłady prac serwisowych, które zawierają szczegółowe opisy procedur naprawczych, poparte bogatą dokumentacją fotograficzną.

Znajduje się w niej kilkaset zdjęć zdjęć i mnóstwo opisowego materiału tekstowego, co sprawia, że zakładka o naprawach głośników jest najbardziej rozbudowanym fragmentem mojej strony internetowej. Zapewniam, że tak bogatej dokumentacji procedur naprawczych nie znajdzie się w żadnym innym miejscu w internecie, a ponadto, oprócz omówienia profesjonalnie przeprowadzonych napraw, można zapoznać się u mnie z wieloma przykładami „partaniny” rzemieślniczej, czyli obejrzeć zdjęcia i opisy głośników, które próbowali nieudolnie naprawiać różni „specjaliści”, przeważnie z opłakanym skutkiem.

W ciągu ostatnich 30 lat naprawiałem m.innymi głośniki takich firm jak 18 Sound, Bag-End, Beyma, B&C, Celestion, Electro-Voice, Eminence, EVM, Fane, Fostex, Gauss, JBL, McCauley, Peavey, RCF, RFT i wielu innych, w tym takich, które tylko firmują swoje przetworniki własnym logo, a wykonują je dla nich inni producenci. Wykonywałem również większe zlecenia na „zbiorczą” regenerację głośników montowanych w klubach czy dyskotekach i jako przykład mogę podać warszawskie Hybrydy, w których już na początku mojej działalności, bo w roku 1994, zregenerowałem praktycznie całą tamtejszą „zbieraninę”, złożoną z kilkudziesięciu głośników takich firm jak np. RCF, Altec Lansing i innych, których nazw już nie pamiętam. Nigdy potem z tego miejsca nie miałem żadnej reklamacji i ciekaw jestem, czy te głośniki gdzieś jeszcze przetrwały. Nieco wcześniej wykonałem również pełną regenerację ponad 50 estradowych głośników 15″ japońskiej f-my Fostex dla firmy Pol-Audio i również nie przypominam sobie, żeby choć jeden wrócił do mnie z reklamacją. Te głośniki sprzedawane były potem w sklepie „Grzybku” na Wiatracznej, więc jeśli ktoś posiada egzemplarze z tamtych lat kupione w Polsce, to z dużym prawdopodobieństwem można założyć, że w tych przetwornikach japoński jest tylko kosz i magnes, a cała reszta, łącznie z wierną kopią membrany, to przykład możliwości i jakości pracy firmy PMP. Warto wiedzieć, że głośniki Fostex wykorzystywał dawniej w swoich zestawach np. Dynacord, przyklejając na nich własne logo. To zresztą typowa praktyka dla firm, które nie wykonują własnych przetworników.

Specyficzną grupę przetworników stanowią głośniki gitarowe, które firma PMP w swoim czasie wytwarzała i montowała we wzmacniaczach gitarowych własnej produkcji i te głośniki również cieszyły się doskonałą opinią, o czym można przeczytać choćby w księdze gości. Informuję więc, że dysponuję jednym modelem własnej membrany gitarowej 12″, która jest lekko zmodyfikowaną kopią membran f-my Kurt Mueller, stosowanych np. w głośnikach marki Celestion, już w latach 70 ubiegłego wieku. Pasuje do wielu głośników gitarowych spotykanych na rynku i co ważne, pozwala na stosowanie cewek o średnicy od 25mm do 63mm. Można również zastosować w tej membranie inne zawieszenie górne, czyli resor z tkaniny (wersja CE) a nie taki, jak pokazano na fotografiach, czyli klasyczny wariant gitarowy (PE). Jak wiadomo, niektóre firmy, jak choćby EV czy Peavey, stosowały w swoich głośnikach gitarowych właśnie taki wariant i trochę „nietypową” dla takich przetworników cewkę o średnicy 63mm. Na drugim biegunie wielkości cewek występują np. cieszące się dużą estymą wśród niektórych użytkowników przetworniki f-my RFT, pochodzące z czasów świetności NRD. Takie głośniki (choć z pewnymi zastrzeżeniami) na życzenie również regeneruję, co można zobaczyć w sekcji przestawiającej przykłady konkretnych napraw. Zwracam jednak uwagę na fakt, że kwestie brzmieniowe są dla wielu gitarzystów najistotniejsze, a w tym wypadku trudno jest zagwarantować, że brzmienie głośnika po regeneracji będzie takie samo, jak w sprzęcie oryginalnym. W galerii poniżej prezentuję kilka zdjęć, na których można zobaczyć porównanie membrany PMP z wersją Celestion.

- Membrana PMP po lewej

- Cewki 1.5″ i 2″ PMP

- Membrana PMP po lewej

Jeśli zaś chodzi o gitarę basową, to tutaj wybór podzespołów mojej produkcji jest większy i warto dodać, że czołowy polski basista, Krzysztof Ścierański, testując kiedyś combo basowe PMP-Pulsar-ProBass w różnych konfiguracjach głośników PMP stwierdził, że jeden z nich grał przepięknie i brzmienie było rewelacyjne. O ile dobrze sobie przypominam, był to właśnie przetwornik wyposażony w wymienioną wcześniej kopię membrany f-my Fostex.

Dla ułatwienia odnajdywania przykładów napraw konkretnych modeli głośników utworzyłem wewnętrzny link, którego kliknięcie od razu kieruje do odpowiedniego miejsca w zakładce:

NAPRAWA GŁOŚNIKÓW – PRZYKŁADY PRAC SERWISOWYCH

Przenosząc się w to miejsce można obejrzeć wiele przetworników wiodących producentów światowych, które przeszły w firmie PMP kompletną renowację, z wykorzystaniem wyłącznie własnych podzespołów. Jak już kilka razy podkreślałem, z całą odpowiedzialnością za słowa twierdzę, że takiej usługi nie zaoferuje Państwu nikt inny, nie tylko w Polsce. Dlaczego? Po prostu dlatego, że żaden serwis nie dysponuje własną technologią wytwarzania wszystkich podzespołów głośnikowych i siłą rzeczy musi nabywać te komponenty u dostawców zewnętrznych, a to z kolei sprawia, że ich jakość i „kompatybilność” bardzo często pozostawia wiele do życzenia.

Na samym dole strony prezentuję różne ciekawostki, jak choćby przykłady podróbek głośników firmowych, czy przetworniki, które z różnych powodów uznałem za warte pokazania, np. z powodu ich parametrów, czy oryginalnej konstrukcji. Klikając w odnośnik, można od razu przenieść się w to miejsce:

NAPRAWA GŁOŚNIKÓW – PODRÓBKI, CIEKAWOSTKI I RÓŻNE „WYNALAZKI”

W niniejszej zakładce przybliżam również zasady jakimi kieruję się w mojej pracy, a także przy okazji podaję wiele przydatnych informacji o charakterze „uniwersalnym”, związanych z szeroko pojętą tematyką głośników estradowych. Mam nadzieję, że zamieszczone materiały rozwieją większość wątpliwości, z jakimi zwracają się do mnie potencjalni klienci. Nie ukrywam, że niektóre pytania powtarzają się z zadziwiającą regularnością, więc postanowiłem na większość z nich opowiedzieć „zbiorczo”, tworząc tę stronę. To tyle w części wstępnej, a tych z Państwa, których te informacje nie zniechęciły, zapraszam i zachęcam do zapoznania się z całością zamieszczonego tutaj materiału.

xxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxx

SERWIS GŁOŚNIKOWY – ROZWINIĘCIE TEMATU

Naprawa głośników to temat, który wzbudza wiele emocji i kontrowersji nie tylko wśród „zwykłych” użytkowników sprzętu nagłaśniającego, czyli np. muzyków, ale również wśród fachowców branżowych. Prawda jest jednak taka, że tylko nieliczne osoby posiadają rzetelną wiedzę i odpowiednią, długoletnią praktykę, gdy chodzi o budowę i serwisowanie głośników, które jak wiadomo, są jednym z najbardziej krytycznych elementów każdego systemu nagłośnieniowego i to niezależnie od jego producenta i klasy aparatury. Dlatego uznałem, że odniosę się do tego tematu z perspektywy kogoś, kto od 30 lat nie tylko wytwarza i serwisuje głośniki, ale również zajmuje się wieloma innymi działami elektroakustyki, co daje mi znacznie szerszą perspektywę oceny całości zagadnienia.

Warto zdawać sobie sprawę z faktu, że podobnie jak przy wytwarzaniu głośników, także przy ich serwisowaniu należy przestrzegać odpowiednich reżimów technologicznych i stosować właściwe materiały, bo każdy, nawet najmniejszy błąd może skutkować tym, że cały wysiłek włożony w naprawę pójdzie na marne.

Z mojej praktyki wynika, że wielu „naprawiaczy” w swoich działaniach popełnia tyle rażących błędów, że w ich efekcie głośnik, który przejdzie przez ręce takiego „fachowca”, czasem można uznać za jeszcze bardziej popsuty, niż za naprawiony, o czym boleśnie przekonują się osoby korzystające z takich usług. Co prawda często płaci się za taką naprawę niewielkie pieniądze, ale gdy wykonano ją w sposób urągający wszelkim regułom zawodowym, to uważam, że na taką partaninę szkoda jakichkolwiek funduszy. Podobnie jak szkoda jest marnować pieniądze na kupno byle jakich głośników, których nawet nie opłaca się naprawiać, ale niskie koszty kuszą niestety niezorientowanych nabywców, dla których cena jest najważniejszym kryterium wyboru. Inna sprawa, że rzetelnej wiedzy na temat serwisowania głośników nie da się za bardzo czerpać ani z publikacji drukowanych, ani z internetu, bo firmy dobrze strzegą swoich tajemnic technologicznych, a osoby zajmujące się profesjonalnie naprawami również nie są zainteresowane ujawnianiem swoich metod i technicznych niuansów. Ostrzegam przy okazji przed bezkrytycznym kopiowaniem różnych dziwacznych rozwiązań prezentowanych np. na YouTube, bo wiele z tych materiałów to jedynie dowód na kompletną ignorancję osób, które je zamieszczają, a powielanie cudzych błędów jest o wiele gorsze, niż uczenie się na własnych. Ja z oczywistych względów tylko w ograniczonym zakresie opisuję stosowane w firmie procesy technologiczne i jak już wspomniałem, nie udzielam żadnych dodatkowych informacji na ten temat oprócz tych, które zawarłem na stronie.

Teraz doprecyzowanie informacji na temat, czym firma PMP się nie zajmuje, gdy chodzi o naprawy głośników:

Jak już wspomniałem we wstępie, nie naprawiam głośników stosowanych w aparaturze Hi-Fi ani głośników samochodowych, nawet wówczas, gdy są to wyroby firm, znanych również w branży estradowej. W związku z powyższym nie przeprowadzam napraw głośników, które posiadają górne zawieszenie piankowe lub gumowe, o ile klient życzyłby sobie takiego zawieszenia po regeneracji. Dysponuję jedynie resorami z tkaniny, odpowiednio impregnowanej zarówno w procesie produkcji, jak i dodatkowo, po zmontowaniu przetwornika. Oczywiście istnieje możliwość zastąpienia zawieszenia gumowego lub piankowego moim, ale należy sobie zdawać sprawę z faktu, że zmienia to parametry głośnika, takie jak np. rezonans, dobroć i wiele innych. Inaczej mówiąc, tak zregenerowany głośnik nie będzie posiadał parametrów podobnych do oryginału, co oczywiście nie oznacza, że będzie gorszy.

Jak wcześniej wspomniałem, poza bardzo nielicznymi wyjątkami nie zajmuję się naprawami głośników klasy „budżetowej”

Samych cewek nie przewijam z powodów, które obszernie wyjaśnię nieco niżej. Natomiast wymiana całego kompletu naprawczego musiałaby w takim wypadku kosztować u mnie więcej, niż nowy głośnik takiej klasy, a czasem wielokrotnie więcej, gdy ktoś nabył np. głośnik za 100zł, bo wiem, że takie przypadki też się zdarzają. Powyższe ograniczenie dotyczy także wyrobów krajowych producentów i importerów „chińszczyzny” działających obecnie na naszym rynku, których wyroby zalewają bazary i aukcje internetowe i które montowane są również w wielu zestawach głośnikowych polskiej produkcji – zarówno przez niektóre firmy, jak i przez różnych amatorów, którzy konkurują niemal wyłącznie ceną. Na zajmowanie się takim głośnikami szkoda mi po prostu czasu, energii i wysokiej klasy podzespołów, które mogę wykorzystać o wiele sensowniej.

Wymiana zestawu naprawczego

Większość renomowanych producentów oferuje tzw. „zestawy naprawcze” (recone kit) do swoich przetworników, czyli właśnie cały układ drgający, który przy pewnej wprawie można wymienić we własnym zakresie. Przy czym nie mam tutaj na myśli osób, które nigdy się tym nie zajmowały – zdecydowanie odradzam takie pomysły. Tak więc przed ewentualnym zgłoszeniem się do mnie, sugeruję zasięgnąć informacji u dystrybutora danej marki głośników (aparatury), czy dysponuje odpowiednim kompletem naprawczym i jaki jest jego koszt. Jednak warto wiedzieć, że takie zestawy często nie są już dostępne dla głośników produkowanych wiele lat temu, a z drugiej strony, niektóre firmy każą sobie za nie bardzo słono płacić. Bywa, że koszt takiego zestawu to ponad połowa ceny nowego głośnika, więc czasem za membranę z wklejoną cewką i zawieszeniami trzeba zapłacić 1000 zł i więcej. Co gorsza, niektóre firmy oferują kity w częściach, a nie zmontowane w jedną całość, co jeszcze bardziej utrudnia naprawę i zdecydowanie wymaga już udziału fachowca.

Istnieją również głośniki mniej popularne, a wartościowe, do których zdobycie zestawu naprawczego jest praktycznie niemożliwe, choćby z uwagi na czas, jaki upłynął od daty ich wyprodukowania. Jeszcze inną kwestią jest fakt, że wymiana zestawu na oryginalny w przypadku niektórych głośników bywa czasem trochę „bezproduktywna”, bo są to na tyle kiepskie podzespoły, że i tak prędzej czy później ulegną zapewne kolejnej awarii, o czym miało już okazję przekonać się wielu użytkowników, również korzystających z aparatury z wyższej półki. Wiem z praktyki i mogą to potwierdzić moi klienci, że niektóre firmowe głośniki po ich pełnej regeneracji u mnie, uzyskują o wiele lepsze właściwości użytkowe niż „oryginały” i przy zachowaniu reguł poprawnej eksploatacji, praktycznie nigdy nie wracają już do powtórnej naprawy. Przez ponad dwie dekady miałem jedynie kilkanaście takich przypadków, przy czym żadna z tych awarii nie była spowodowana uszkodzeniem samej membrany, czy dajmy na to odklejeniem się od niej cewki, co w ostatnich czasach jest wręcz „zmorą” wielu producentów, szukających oszczędności za wszelką cenę. Usterki wielu głośników często wynikają z faktu, że niektóre firmy stosują technologie produkcyjne i materiały dalekie jakościowo od optymalnych, a sytuację pogarsza jeszcze masowość produkcji. Dziś większość firm bardzo tnie koszty i stara się zaoszczędzić każdy cent (szczególnie przy masowej produkcji) i efekty takiej polityki bywają opłakane. Firma PMP nigdy nie kierowała się tego typu kryteriami, podobnie zresztą jak to miało miejsce w przypadku innych produktów, które kiedyś znajdowały się w jej ofercie. Wolałem po prostu zrezygnować z wytwarzania danego asortymentu (np. wzmacniaczy), niż iść na jakiekolwiek kompromisy w kwestii jakości.

Jak informowałem już na samym początku, nie sprzedaję żadnych zastawów naprawczych ani podzespołów głośnikowych. Przypominam, że ta zasada dotyczy zarówno własnych przetworników, jak i głośników innych firm. Jednak zwracam uwagę na fakt, że większość własnych głośników (i wiele innych) serwisuję niezależnie od daty ich produkcji. Nie oznacza to jednak, że posiadam „magazyn” kompletów naprawczych do każdego głośnika PMP, jakie oferowałem na przestrzeni ostatnich 25 lat. Były one wytwarzane w bardzo małych seriach i często pozornie podobne modele różniły się na tyle, że jedyną opcją naprawy jest dobranie wszystkich podzespołów na miejscu, po dostarczeniu przetwornika do firmy.

Jeśli chodzi o głośniki wysokotonowe (drivery i tweetery) to chcę wyraźnie podkreślić, że co prawda teoretycznie istnieje również możliwość naprawy takich głośników, ale o wiele lepszą metodą jest użycie firmowego kompletu naprawczego.

Właśnie takie rozwiązanie zalecam potencjalnym klientom, bo sam tego typu naprawami się nie zajmuję. Jednak stosując nieoryginalne zamienniki oferowane w sieci (również w kraju), trzeba się liczyć z tym, że mimo podobieństw na zdjęciach do oryginału, te podzespoły nie tylko nie będą miały identycznych parametrów technicznych, ale wręcz mogą nie dać się zamontować w przetworniku, do którego teoretycznie są przeznaczone, bo z takimi przypadkami też się spotykałem.

Chciałem również zauważyć, że dzięki bogatemu wyborowi własnych części mogę albo wykonywać maksymalnie wierne kopie oryginalnych głośników, starając się zachować ich „firmowe” parametry, albo – co stosunkowo często ma miejsce – zmieniać je na korzyść, lub wedle konkretnych zastosowań, do których mają być przeznaczone, a takich możliwości nie daje zwykła wymiana kompletu naprawczego na oryginalny. Oczywiście każdy głośnik ma pewne cechy konstrukcyjne, które ograniczają możliwość takich zmian, niemniej jednak przeważnie istnieje pewien zakres manewru i często z tej możliwości korzystam, ku zadowoleniu klientów i własnej satysfakcji.

Jeśli głośnik posiada solidny kosz (najlepiej aluminiowy) i dobrej klasy obwód magnetyczny, to zawsze warto rozważyć opcję jego regeneracji, bo cała reszta z mojego punktu widzenia jest nieistotna, gdyż jak podkreślam przy każdej okazji, wszystkie pozostałe elementy głośnika kompletuję z własnych podzespołów.

Jestem również w stanie zregenerować wiele bardzo starych głośników, np. z lat 70, choćby produkowanych w byłych „demoludach” (Vermona-Regent, RFT, Tesla), choć tego rodzaju naprawy traktuję głównie „hobbistycznie” i wykonuję je niejako na marginesie głównego nurtu mojej działalności, oczywiście pod warunkiem, że klient zaakceptuje moje warunki finansowe.

Rozwinięcie tematu kosztów usług serwisowych

Nie publikuję cennika usług naprawczych, gdyż w każdym przypadku cena ustalana jest indywidualnie i zależy od wielu czynników, takich jak średnica przetwornika, rodzaj i średnica cewki i innych. Tak więc precyzyjną wycenę kosztów naprawy, szczególnie głośników, których jeszcze nie remontowałem, mogę podać dopiero po dostarczeniu ich do mojego warsztatu. Koszt naprawy zwiększa się w przypadku dodatkowych utrudnień i komplikacji, takich jak np. konieczność powtórnego klejenia obwodu magnetycznego, która to usterka polega na tym, że jeden (a sporadycznie oba) z nabiegunników odkleja się od ferrytu, co powoduje zakleszczenie cewki w szczelinie i często jej destrukcję. Naprawa takiego głośnika przeważnie jest nieopłacalna, gdyż do kosztów wymiany kompletu naprawczego należy doliczyć pracochłonne i czasochłonne czynności związane z powtórnym klejeniem obwodu. W związku z powyższym, firma PMP w zasadzie nie podejmuje się tego typu napraw, chyba, że jest to jakiś bardzo cenny przetwornik i klientowi szczególnie na nim zależy.

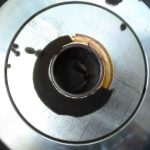

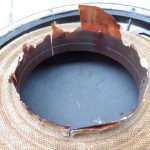

Jeśli zaś obwód magnetyczny jest „fabrycznie” źle sklejony i szczelina nie ma jednakowej wielkości, to o naprawę można się pokusić wyłącznie w przypadku większych szczelin i niewielkich niedokładności montażowych, a w innych przypadkach głośnik należy raczej spisać na straty. Jednak każdy taki przypadek musi być indywidualnie zdiagnozowany i zawsze trzeba sobie zdawać sprawę z faktu, że tego typu wada musi mieć wpływ na funkcjonowanie głośnika, nawet jeśli pozornie będzie sprawiał wrażenie w pełni sprawnego. Na fotografii poniżej pokazuję taki przypadek, gdzie wymiana przez klienta kompletu naprawczego na nowy fabryczny nic nie dała, bo powodem złej pracy głośnika jest właśnie nierówno sklejony obwód magnetyczny, co pokazuję na fotografii, na której można zobaczyć tę firmową niedoróbkę:

Temu akurat klientowi zaproponowałem alternatywę w postaci mojego głośnika gitarowego i jest usatysfakcjonowany, a ja zostawiłem sobie ten przetwornik, jako jeden z wielu przykładów niestaranności firm w zakresie klejenia obwodów, co pokazuję również na przykładach napraw w serwisie. Dodam jeszcze, że specjalne ustalacze, zaprojektowane i od wielu lat wykorzystywane przez f-mę PMP, praktycznie eliminują możliwość wystąpienia takiej wady, ale mogą być wykorzystywane wyłącznie do montażu obwodów magnetycznych własnej produkcji i tylko wówczas, gdy ferryt nie jest namagnesowany.

Cena usługi wzrasta również w przypadku uszkodzeń, które powodują destrukcję cewki i konieczność usuwania drutu i zanieczyszczeń ze szczeliny obwodu magnetycznego, co czasem bywa bardzo pracochłonne. Dodatkowe koszty generują także różnego rodzaju przeróbki, które szczegółowo opisuję przy okazji przedstawiania konkretnych przykładów napraw.

Jeśli chodzi o głośniki, których firma jeszcze nie miała okazji serwisować, do ceny usługi doliczam zazwyczaj koszt wytoczenia oprawki do nawinięcia cewki o danej średnicy, gdyż trzeba wiedzieć, że rozmiary cewek w przypadku różnych producentów nie pokrywają się, mimo identycznej średnicy „nominalnej”. Różnice dochodzą czasem do kilku milimetrów, podczas gdy istotne są dziesiąte części mm. Dla przykładu mogę podać, że tylko dla cewek 4″ posiadam obecnie 11 różnych oprawek i można założyć, że z czasem będzie ich jeszcze więcej.

Można z dużym prawdopodobieństwem przyjąć, że im droższy i trudniej dostępny jest oryginalny zestaw naprawczy, tym usługa oferowana przeze mnie jest bardziej opłacalna, szczególnie biorąc pod uwagę, że jakość zregenerowanego przetwornika nigdy nie będzie gorsza od „oryginału” a jeśli chodzi o niezawodność, to w wielu wypadkach mój produkt znacząco przewyższa wersję fabryczną.

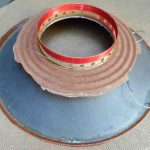

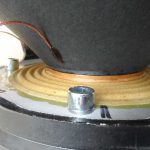

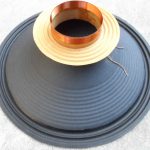

Na zdjęciu poniżej prezentuję komplet naprawczy PMP do głośnika JBL 2226H, który z pewnością w niczym nie ustępuje „oryginałowi” a nawet go przewyższa, jeśli chodzi o parametry wytrzymałościowe cewki, a także bardziej wytrzymałe jest górne zawieszenie, które w głośnikach JBL po wielu latach eksploatacji czasem po prostu pęka, a dolne resory tracą sprężystość, co prędzej czy później prowadzi do destrukcji cewki z powodu utraty centrowania i głośnik musi być poddany pełnej regeneracji. Zresztą jakość zawieszeń to bolączka wielu firm amerykańskich, przynajmniej gdy chodzi o „statystki” moich napraw.

Oczywiście czasem trafiają do mnie głośniki firm mało znanych i bywa, że również są to produkty, które warto zregenerować. Jednak w takim wypadku zawsze muszę głośnik całkowicie rozmontować, aby stwierdzić, czy naprawa będzie opłacalna i sensowna. Czasem odkupuję również od klientów uszkodzone, markowe głośniki (również własne) w sytuacji, gdy naprawa dla ich właściciela jest nieopłacalna. Oczywiście nie oznacza to, że prowadzę skup „złomu głośnikowego” ale zawsze warto zwrócić się do mnie, posiadając głośniki, z którymi nie wiadomo co zrobić, np. dlatego, że nikt nie chciał podjąć się ich naprawy, choćby z uwagi na brak odpowiednich podzespołów. Regenerowane, profesjonalne głośniki estradowe wykorzystuję również w moich zestawach głośnikowych i wówczas klient ma niejednokrotnie okazję zakupu sprzętu po bardzo atrakcyjnej cenie, często znacznie niższej, niż oryginalna paczka wyposażona w tego typu, firmowe przetworniki.

A teraz obszerne omówienie kwestii „przewijania” cewek, czyli usługi, której firma PMP nie oferuje, jako sposobu na naprawę głośnika.

Uważna lektura tego materiału pozwoli zrozumieć, dlaczego tak wiele głośników ulega awariom właśnie z powodu uszkodzeń cewek i to zarówno tych w wykonaniu fabrycznym, jak i naprawianych przez różnych fachowców. Wielu serwisantów głośnikowych w naszym kraju koncentruje się głównie na naprawach cewek, którą to czynność popularnie określa się jako „przewijanie” co mnie osobiście bardziej kojarzy się z pieluchami, niż z profesjonalną naprawą głośnika. Warto zwrócić uwagę na fakt, że żaden dystrybutor głośników czy aparatury, nawet taki, który posiada profesjonalny serwis (dotyczy to również dużych firm działających za granicą), nie oferuje tego typu usług, a jedynie wymianę kompletu naprawczego, o ile oczywiście takowym dysponuje. Dlatego takie naprawy są domeną różnych, mniej lub bardziej zorientowanych w temacie rzemieślników, oraz – co należy stwierdzić z przykrością – zajmują się tym czasami osoby zupełnie bez pojęcia, co daje fatalne rezultaty.

Oczywiście przewinięcie cewki jest jak najbardziej możliwe i jeśli jest to naprawa przeprowadzona fachowo, to głośnik może odzyskać pełną sprawność, szczególnie gdy nie jest produktem z najwyższej półki, gdzie często stosowane są rozwiązania techniczne niedostępne dla „amatorów”. Ja jednak (poza bardzo nielicznymi wyjątkami) nie zajmuję się tego typu naprawami, ponieważ uważam, że jedynie pełna regeneracja głośnika jest w stanie przywrócić mu pierwotne właściwości i sprawić, że będzie grał jak nowy albo i lepiej, jeśli zastosuje się lepsze komponenty niż fabryczne. Zwracam również uwagę na fakt, że demontaż membrany głośnikowej z zawieszeniami z zamiarem jej powtórnego użycia, wymaga starannego odklejenia górnego i dolnego resora, co jest pracochłonne i nie zawsze się udaje, choćby z uwagi na fakt, że firmy stosują obecnie kleje, które bardzo silnie wiążą zawieszenia do kosza i nie poddają się działaniu rozpuszczalników, albo kosze, których konstrukcja mechaniczna powoduje, że np. odklejenie dolnego resora bez jego uszkodzenia graniczy z niemożliwością. W takim wypadku próby demontażu powodują nieodwracalne uszkodzenia i jeśli serwisant nie dysponuje odpowiednimi częściami zamiennymi, to nie jest w stanie już nic zrobić. Jednak jeśli nawet to się uda, to pozostaje jeszcze samo wykonanie nowej cewki, której karkas w prawidłowo zmontowanym głośniku jest elementem trwale związanym z membraną i nie da się go łatwo wymontować. Oczywiście można próbować wycinać karkas (który często też jest uszkodzony), wstawiać nowy itp, ale jest to już typowa „partyzantka”, którą ja się nie zajmuję. Są również domorośli naprawiacze, którzy nawijają nowe uzwojenie na stary karkas tkwiący w membranie, nie zdając sobie np. sprawy z tego, że należy stosować do tego celu kleje o bardzo wysokiej wytrzymałości termicznej, które dla osiągnięcia znamionowych parametrów wymagają w procesie produkcyjnym wygrzania cewki w temperaturze, przy których wrząca woda może wydać się czymś prawie letnim. Spotykałem już w swojej praktyce uzwojenia klejone żywicą epoksydową, a nawet klejem typu „Butapren” co dowodzi całkowitej ignorancji osoby, która wykonuje tego typu naprawy. Zresztą procesy klejenia w produkcji i naprawach głośników to oddzielny, obszerny temat i tylko dla porządku wspomnę, że ja używam do tego celu wielu rodzajów klejów, przy czym tylko niektóre z nich dostępne są w normalnej sieci handlowej (sklepach), a inne to produkty wąsko specjalizowane, a co za tym idzie bardzo drogie, sprowadzane zza granicy. Wielu znanych producentów (że nie wspomnę o amatorach) przekonało się już na własnej skórze, że zastosowanie niewłaściwego spoiwa może spowodować destrukcję całej partii głośników, a gdy liczy się je w tysiące, to straty z tego tytułu są ogromne. Oczywiście potem firma broni się jak potrafi przed kosztami i próbuje przerzucić winę na użytkownika, a przeciętny klient nie jest w stanie udowodnić, że uszkodzenie powstało z powodu błędów technologicznych producenta.

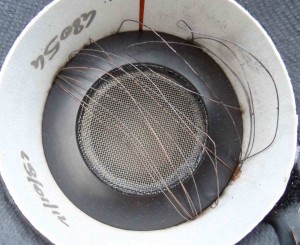

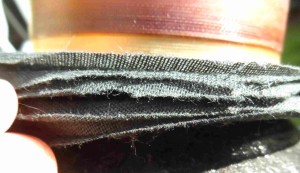

Jeśli komuś tylko się wydaje, że potrafi naprawić głośnik, to w efekcie czasem nie wytrzymuje on nawet jednej imprezy, a co gorsza, uszkodzona, „rozsypana” cewka może utkwić w szczelinie obwodu, co potem powoduje duże utrudnienia w przypadku kolejnej naprawy. Dla celów poglądowych przechowuję w warsztacie uszkodzone cewki przewijane przez takich „fachowców” i moi klienci zawsze mogą zobaczyć, jak nie należy naprawiać głośników. Zresztą w tej pracy błędy można popełnić na każdym etapie naprawy i przy każdej związanej z tym czynności, a każdy z nich, prędzej czy później, będzie skutkował ponownym uszkodzeniem. W galerii poniżej pokazuję przykłady uszkodzonych cewek, zarówno tych „przewijanych” jak i oryginalnych. Żadna cewka głośnika PMP nigdy nie uszkodziła się w podobny sposób:

Cewki wykonywane przez firmę PMP do wszystkich remontowanych głośników w większości wypadków są lepsze niż oryginalne, albo co najmniej takiej jakości, jak te, stosowane w głośnikach z najwyższej półki. Używane przeze mnie materiały i stosowane technologie montażowe są tak kosztowne i przede wszystkim pracochłonne, że znani producenci wykorzystują je wyłącznie w najdroższych, „topowych” produktach, a kilka procesów technologicznych wykorzystywanych w moich głośnikach jest stosowanych wyłącznie przeze mnie, ponieważ to ja je opracowałem i wdrożyłem dla własnych potrzeb. Oczywiście głównie chodzi o wytwarzanie membran, ale w kontekście cewek mogę np. wspomnieć o materiale na karkasy, które w przypadku cewek PMP „od zawsze” wykonywane są wyłącznie z włókna szklanego i to z „półproduktu”, który dopiero po przejściu kilku opracowanych w firmie procesów staje się materiałem odpowiednim do wykonania korpusu cewki. Włókno szklane jest stosowane przez wiele firm i oczywiście nie sugeruję, że to mój „wynalazek”. Mam na myśli jedynie to, że nie kupuję gotowego produktu tego typu, tylko sam „obrabiam” materiał wyjściowy, który na początku w niczym nie przypomina tego, który potem można zobaczyć w formie karkasu:

Jak już wspominałem wcześniej, żadna cewka żadnego głośnika PMP nigdy nie była wykonana z materiału innego, niż włókno szklane (fiberglass) i to od początku ich wytwarzania, czyli co najmniej od 25 lat. Firmy w produkcji seryjnej stosują wygodne w użyciu i stosunkowo tanie folie typu Kapton (Polyimide) czy Nomex, albo „amatorskie” karkasy aluminiowe, od których należy trzymać się jak najdalej. Jednak każdy, kto para się naprawami głośników wie, że kiepskie karkasy często same z siebie powodują uszkodzenie przetwornika, co nigdy nie zdarza się w przypadku karkasu z włókna szklanego. Warto również wiedzieć, że tańsze odmiany kaptonu mają stosunkowo słabą odporność na wysokie temperatury i dlatego wykonane z niego cewki potrafią „puchnąć” w niektórych miejscach, co oczywiście powoduje ich zacieranie w szczelinie i głośnik nie nadaje się do użytku, choć uzwojenie cewki może być czasem nieuszkodzone.

Na zdjęciu poniżej demonstruję, jak łatwo jest przy stosunkowo niewielkim nacisku wygiąć karkas wykonany z kaptonu, co ma szczególnie negatywne efekty w przypadku długich cewek o dużej średnicy. Na tym zdjęciu widać również, że jeden z liderów światowych w produkcji głośników wykorzystuje jako dodatkową izolację wyprowadzeń przewodów jakąś „bibułę” podczas gdy firma PMP do tego celu używa wyłącznie specjalnych rodzajów impregnowanych materiałów, które też sa pochodnymi papieru, ale wyglądają zupełnie inaczej i mają zdecydowanie lepsze parametry izolacyjne i wytrzymałościowe, a przy okazji zwiększają sztywność karkasu, który mimo to, nawet w głośnikach największej mocy, nie przekracza w zasadzie grubości jednego milimetra (łącznie z uzwojeniem), choć z pewnością nie da się tego karkasu wygiąć tak, jak to widzimy na poniższej fotografii:

Technologie stosowane w moich karkasach, które niezależnie od wielkości cewki mają grubość zaledwie 0.15mm, pozwalają na stosowanie mniejszych szczelin w obwodach, przy tej samej średnicy drutu nawojowego, a to z kolei przyczynia się do wzrostu skuteczności głośnika. Zaś w niskotonowych głośnikach dużej mocy „zysk” na grubości karkasu przekłada się na lepsze chłodzenie cewki, gdyż między nim a nabiegunnikami może przedostawać się więcej powietrza. Wyjaśnię to na przykładzie:

Przyjmując, że szczelina w obwodzie głośnika niskotonowego ma szerokość 2mm, a całkowita grubość czterocalowej cewki PMP nawiniętej drutem 0.4 mm to ok. 1mm, uzyskujemy po 0,5mm wolnej przestrzeni po obu stronach uzwojenia i taka cewka bardzo dobrze się chłodzi, a chłodzenie jest jeszcze lepsze w przypadku nawinięcia cewki po obu stronach karkasu:

Gdyby ktoś nie potrafił ocenić, jakie potencjalne możliwości mocowe daje taka średnica drutu nawojowego, to powiem, że np. głośniki jednego z najbardziej poważanych producentów światowych o mocy nominalnej 1200W (nominal power handling) nawijane są drutem o średnicy 0,37 mm. Czy faktycznie taką moc wytrzymują, to już inny temat, bo osobiście uważam, że moce głośników powyżej 1kW to raczej głównie marketing i próby „dogonienia” mocy współczesnych wzmacniaczy, oczywiście z góry skazane na niepowodzenie.

Wytrzymałość termiczna cewek

Dla celów doświadczalnych wykonałem jakiś czas temu pomiar rezystancji cewki PMP przy różnych temperaturach uzwojenia, który uwidacznia, jak bardzo rośnie ta wartość przy wzroście temperatury. Poniżej rezultaty pomiarów dla dwustronnej cewki o średnicy 100mm i nominalnej rezystancji 6.5 Ohm, nawiniętej drutem o średnicy 0.32mm (średnica miedzi, bez izolacji).

25 stopni – 6.5 Ohm; 35 – 6.9 Ohm; 50 – 7.5 Ohm, 80 – 8 Ohm, 100 – 9 Ohm; 130 – 9,5 Ohm, 150 – 10 Ohm; 210 – 11.7 ohm.

Pomiar wykonany został przy pomocy laserowego, bezdotykowego miernika temperatury, na zewnętrznej powierzchni cewki, umieszczonej na aluminiowej oprawce służącej do jej nawijania, w trakcie standardowej procedury wygrzewania, która prowadzi do termicznego utwardzenia specjalnego kleju, łączącego uzwojenia między sobą i uzwojenie z karkasem. Ostatnia pozycja w zestawieniu, czyli 210 stopni, to temperatura, do której nagrzewane są wszystkie cewki w procesie ich wytwarzania w moim serwisie, gdyż przy tej temperaturze zachodzi proces pełnego utwardzenia spoiwa uzwojeń i taka cewka jest potem praktycznie niezniszczalnym „monolitem”, w całym okresie eksploatacji głośnika.

Wzrost rezystancji cewki pod wpływem temperatury zachodzi oczywiście także w trakcie pracy głośnika na scenie, co w konsekwencji powoduje „kompresję mocy” i niektóre firmy podają w danych technicznych głośników, jak duża jest ta kompresja przy danej mocy głośnika. Spadek skuteczności przetworników w trakcie imprezy, związany ze wzrostem temperatury cewek, czasem powoduje, że akustycy lub „zwykli” użytkownicy zwiększają moc wzmacniaczy, aby zrekompensować spadek głośności. Oczywiście jest to kardynalnym błędem i często prowadzi do uszkodzeń cewek, które nie są w stanie skutecznie się wychłodzić, gdy moc dostarczana do głośników jest większa od ich możliwości. I jeszcze jedna, bardzo istotna kwestia:

Zawsze należy pamiętać o tym, że wyłączanie rozgrzanych głośników natychmiast po zakończeniu imprezy to jeden z lepszych sposobów na „ugotowanie” cewki, która nagle przestaje się chłodzić, na skutek braku ruchu membrany. Tak więc po każdej imprezie należy dać popracować głośnikom kilkanaście minut na niewielkiej mocy, aby cewki mogły się schłodzić.

Zwracam również uwagę na fakt, że w warunkach przemysłowych wiele firm bardzo upraszcza proces klejenia uzwojeń, używając do tego celu samospiekających się drutów nawojowych, które już fabryczne pokryte są warstwą spoiwa. Wtedy wystarczy tylko przepuścić chwilowy, duży prąd przez uzwojenia i na skutek wzrostu temperatury uzwojenia zostają „jakoś tam” sklejone. Ponieważ łączenie na styku uzwojeń i karkasu jest w tym wypadku bardzo słabe, takie cewki często pod wpływem temperatury zsuwają się z karkasu, albo tracą swoją strukturę mechaniczną i wyglądają tak, jak na poniższej fotografii, która przedstawia cewkę basowego głośnika 15″ znanego producenta basowego sprzętu gitarowego, a obok komplet naprawczy PMP do tego przetwornika z cewką, której taka awaria z pewnością nie grozi:

Ponieważ jest to sprzęt „made in China, to i na głośniku wydrukowano informację o kraju producenta, co oczywiście nie musi od razu dyskwalifikować wyrobu, ale w tym wypadku pokazuję, że to właśnie wadliwa technologia bywa przyczyną wielu uszkodzeń głośników i to również takich, które montują w swoich wyrobach renomowani producenci.

W cewkach PMP, w ich procesie produkcyjnym nagrzewany jest cały karkas od środka, za pośrednictwem aluminiowej oprawki, a ponieważ klejem pokryty jest on sam i wszystkie warstwy uzwojeń, powstaje w ten sposób „monolit” o bez porównania lepszej wytrzymałości, niż cewki wykonywane „na szybko” w fabrykach. Śmiem twierdzić, że ta metoda + specjalny proces „dociskania” uzwojenia do karkasu w trakcie nawijania cewki powoduje, że pod względem wytrzymałości mechaniczno-termicznej moje cewki nie mają sobie równych i wygrywają konfrontację z najlepszymi nawet produktami czołowych firm głośnikowych. Dowód na to można znaleźć choćby w zamieszczonych poniżej przykładach napraw, gdzie cewki o pozornie identycznej konstrukcji, czyli nawijane po obu stronach karkasu z włókna szklanego „rozsypują się” jak każde inne, co nigdy nie miało miejsca w przypadku cewek PMP- nawet tych nawijanych „tradycyjnie”. Dzieje się tak dlatego, że w przeciwieństwie do innych, powszechnie stosowanych obecnie metod wykonywania cewek, moja ręczna i niezwykle pracochłonna technologia skutkuje tym, że klej trwale wiąże ze sobą nie tylko poszczególne zwoje, ale również w sposób wyjątkowo mocny spaja całą warstwę uzwojenia z karkasem. Do tego stopnia, że oderwanie takiego uszkodzonego drutu od karkasu wymaga sporej siły i nie ma mowy, żeby samo spadło, jak to się dzieje w przypadku wielu uszkodzonych głośników, które trafiają do mojego serwisu. Stosując tę technologię do cewki dwustronnej, osiągam jeszcze silniejszy efekt wzmocnienia połączenia na styku cewka-karkas, ponieważ w tym wypadku każde uzwojenie bezpośrednio styka się z włóknem szklanym, w którym drut nawojowy jest niejako „zabetonowany” jeśli użyć porównania budowlanego. W cewkach PMP, nawet jeśli ulegną destrukcji, np. z powodu usterki wzmacniacza, uzwojenie pozostaje w całości na karkasie, nawet wtedy, gdy jest całkowicie spalone. Co prawda ulega uszkodzeniu izolacja przewodu nawojowego, ale odporność termiczna kleju i karkasu jest o wiele wyższa, więc uzwojenie zachowuje swoją strukturę mechaniczną. Na zdjęciu po lewej prezentuję właśnie taką całkowicie spaloną, standardową, dwuwarstwową cewkę z głośnika PMP i jak widać, uzwojenie trzyma się na karkasie w całości. Dla celów demonstracyjnych przechowuję również w warsztacie kilka cewek własnej produkcji pochodzących z demontażu głośników sprzed lat i można zobaczyć, że np. po 20 latach takie cewki wyglądają jak nowe:

W kontekście chłodzenia cewek warto również zauważyć, że stosowanie nadmiernie szerokich szczelin w obwodach głośnikowych znacznie ułatwia ich montaż i centrowanie, więc wiele firm idzie tą złą drogą, ułatwiając sobie pracę, ale takie głośniki, z uwagi na znacznie słabsze natężenie pola magnetycznego w szczelinie, mają zdecydowanie gorszą skuteczność. Jasne jest, że nie sama wielkość szczeliny decyduje o natężeniu pola magnetycznego, bo rolę odgrywa również jakość magnesu, stali, odpowiednie namagnesowanie itd. Oczywiście głośniki niskotonowe większej mocy muszą mieć stosunkowo duże szczeliny, aby umożliwić odpowiednie chłodzenie uzwojeń, ale zawsze należy dążyć do rozsądnego kompromisu, a nie iść na łatwiznę.

Kolejnym czynnikiem, który wyróżnia cewki PMP na tle większości konkurencji, jest sposób łączenia ich wyprowadzeń do elastycznego przewodu (licy), który przekazuje prąd z zacisków głośnika do uzwojenia cewki. To również jest słaby punkt wielu głośników, gdyż w tym miejscu stosunkowo często następuje przerwa w obwodzie i głośnik po prostu przestaje grać. Omówię tę kwestię nieco niżej, przy okazji opisu naklejek remontowych wykorzystywanych w serwisie.

Dodatkowe problemy w wielu głośnikach stwarzają cewki nawijane drutem aluminiowym, który w tym wypadku zazwyczaj musi być połączony z elastycznym wyprowadzeniem przy pomocy złącza zaciskanego, a nie lutowania, co również może mieć wpływ na jakość połączenia. Firma PMP nigdy nie wytwarzała cewek uzwajanych drutem aluminiowym, w związku z czym nie ma możliwości odtworzenia takiej cewki w sytuacji, gdy tego typu głośnik zostanie dostarczony do naprawy. Oczywiście oferuję „zamiennik” w postaci klasycznego uzwojenia miedzianego, co sprawia, że cewka jest trwalsza i bardziej niezawodna niż „oryginał”. Problemy z cewkami z uzwojeniami z aluminium omawiam jeszcze dodatkowo, przy okazji prezentacji przykładów napraw.

Oczywistym jest, że sposoby zwiększające niezawodność zwiększają również nakład pracy, a co za tym idzie wydłużają czas, który trzeba poświęcić na zmontowanie takiego głośnika. No ale coś za coś, bo nic nie ma za darmo, choć czasem można za pół darmo kupić „okazyjnie” głośniki, które tylko w połowie nadają się do użytku. Taki wyrób może usatysfakcjonować tylko mało wymagającego klienta, oczywiście do pierwszej (i często ostatniej) awarii, po której głośnik najlepiej jest zutylizować i rozejrzeć się za czymś lepszym.

Na zdjęciu poniżej prezentuję grupę identycznych cewek 4″ do moich głośników, których wykonanie zajęło mi kilka dni (wliczając w to przygotowanie materiału na karkasy), co dobrze obrazuje skalę trudności, biorąc choćby pod uwagę fakt, że nie jestem w tym rzemiośle nowicjuszem.

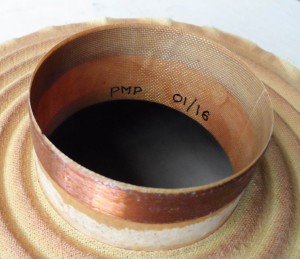

Cewki nie posiadają jeszcze opisów, które we wszystkich głośnikach wytwarzanych i remontowanych w firmie od 2016 r będę nanosił ręcznie na wewnętrznej stronie karkasu, co było i jest praktykowane przez niektórych czołowych producentów, jak choćby RCF, czy EV. Gdybym wpadł na ten pomysł dawniej, łatwo by mi było udowodnić, że niektóre głośniki PMP trafiają do serwisu po raz pierwszy np. po 20 latach użytkowania i te sporadyczne usterki w większości wypadków są wynikiem błędów eksploatacyjnych, awarii wzmacniacza itp. Opis na cewce określa miesiąc i rok zmontowania danego głośnika i wygląda tak:

Pokazane na fotografiach cewki to wariant dwustronny, ale standardem w przypadku typowych prac wykonywanych w serwisie PMP jest wykonywanie cewek jednostronnych, dwuwarstwowych, a cewki nawijanie po obu stronach karkasu wymagają dopłaty, która jednak wliczona jest w cenę usługi dla niektórych typów głośników dużej mocy. Jak wcześniej wspominałem, obecnie nie wykonuję już cewek nawijanych drutem płaskim na sztorc, a jeśli nawet, to tylko „seryjnie” dla bardzo specyficznych, własnych potrzeb i nie ma możliwości, żebym wykonał pojedyncze sztuki do celów remontowych.

To tyle o cewkach w kontekście napraw (choć ten temat powróci), a teraz jeszcze kilka refleksji o charakterze ogólnym:

Jest faktem niewątpliwym, że głośniki oferowane na rynku w swojej masie są coraz gorsze (i nie tylko one) i pracy serwisantom ciągle przybywa, a prawdziwych fachowców jest bardzo niewielu, zaś o takich, którzy dysponują własnymi podzespołami naprawczymi, nie słyszałem w ogóle. Jednak oczywiste jest, że to klienci sami decydują, jaką opcję naprawy wybrać i komu powierzyć swój sprzęt. Ja tylko staram się przekazać rzetelne informacje na temat możliwości w tym zakresie i próbuję ostrzec przed hochsztaplerami i różnymi pseudo fachowcami, których w tej branży nie brakuje. Co ciekawe, są nawet dostępne w sieci filmiki, na których ci „specjaliści” pokazują swoje „dokonania” a mnie pusty śmiech ogarnia (a czasem zgroza) gdy na to patrzę i współczuję tym, którzy czerpią wiedzę z takich źródeł. Równie „zwodnicze” bywa śledzenie i obserwacja materiałów publikowanych w sieci przez znanych producentów głośników, bo tam przeważnie pokazywane są technologie przemysłowe, nie do zastosowania w warunkach „domowych”. Kopiowanie niektórych z nich czasem wprost skutkuje awarią naprawianego głośnika, no ale to już problem tych, którzy bezkrytycznie podchodzą do informacji tego typu.

M.innymi dlatego już od dawna nie udzielam się na żadnych forach internetowych i nie wdaję się w bezprzedmiotowe dyskusje z osobami, które z bliżej mi nie znanych powodów upowszechniają swoje dyletanctwo. Niektórzy z tych „fachowców” mają mniej lat, niż ja zawodowo zajmuję się głośnikami, a proszę mi wierzyć, że w tej dziedzinie wiedza książkowa i internetowa to zdecydowanie za mało, gdyż liczy się przede wszystkim doświadczenie, które zdobywa się latami, ciągle ucząc się na błędach własnych i konkurencji. Są jednak ludzie, którzy prawdopodobnie nigdy niczego się nie nauczą i efekty ich pracy często wyglądają tak:

Na zdjęciu po lewej widzimy „paskudną” próbę ratowania głośnika, w którym membrana uległa uszkodzeniu i odłączyła się od cewki. To typowa „pornografia głośnikowa”, która razi nie tylko poczucie estetyki, ale dobitnie pokazuje, że nie każdy może zajmować się naprawami głośników, a niektórzy zdecydowanie nie powinni. Zaś po stronie prawej widać co zostało z cewki, która rozsypała się z powodu kiepskiej jakości wykonania.

Reasumując:

Firmowe niedoróbki, działalność domorosłych naprawiaczy i wreszcie błędy eksploatacyjne powodują, że spora część głośników odmawia posłuszeństwa znacznie wcześniej, niż oczekują tego ich użytkownicy i zdemontowane z powodu awarii podzespoły wyglądają potem tak, jak na tym zdjęciu, które zrobiłem jakiś czas temu, po zakończeniu kolejnego cyklu prac serwisowych:

Dla kogoś kto wie, ile pracy i nakładów wymaga wyprodukowanie profesjonalnego głośnika to z pewnością przykry widok, ale z drugiej strony, gdyby głośniki się nie psuły, miałbym znacznie mniej pracy, a jak wiadomo, bez pracy nie ma kołaczy.

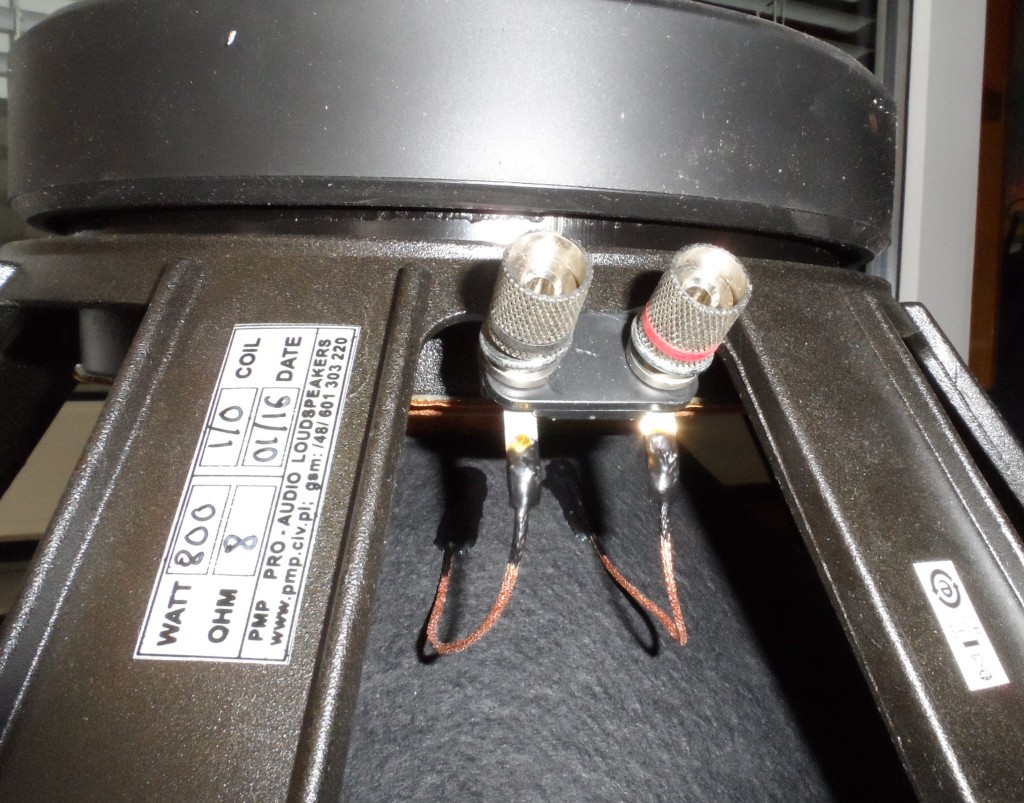

Identyfikacja głośników naprawianych w firmie PMP

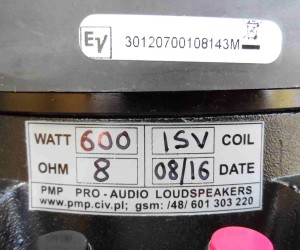

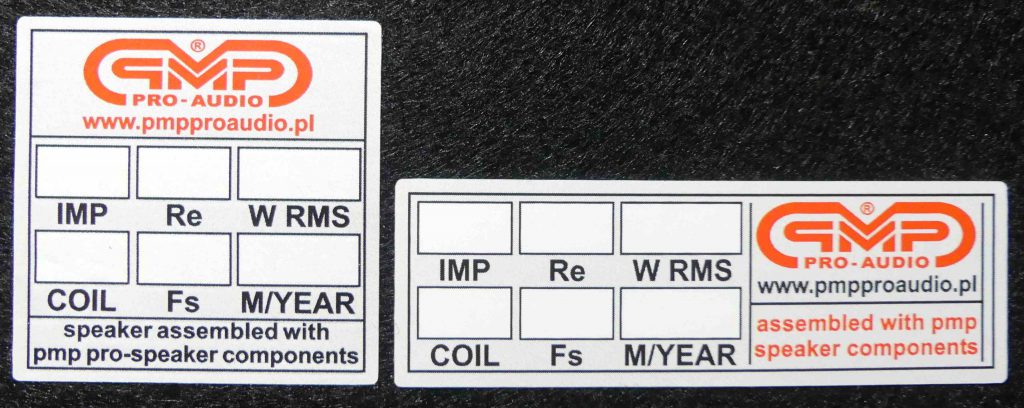

Od wielu lat wszystkie remontowane w firmie PMP głośniki wyposażałem w niewielką firmową nalepkę, która po naklejeniu na naprawiony głośnik wygląda tak:

Wygląd tej naklejki uległ zmianie w 2017r i obecnie wykonywana jest w dwóch wariantach, które wyglądają tak:

Jak widać, w porównaniu do poprzedniej wersji, pojawiły się dwa dodatkowe pola informacyjne, czyli rezystancja DC cewki (Re) oraz częstotliwość rezonansowa głośnika (Fs). Jeśli chodzi o pole COIL, to wpisuję w nim rodzaj zastosowanej cewki wg następującego kodu:

STD (standard) – standardowa cewka dwuwarstwowa; I/O (inside-outside) – cewka nawijana po obu stronach karkasu; HDS (heavy duty sandwich) – jak I/O, ale w wykonaniu wzmocnionym, jeśli chodzi o sposób łączenia licy z drutem nawojowym cewki.

HDS to nowe, firmowe oznaczenie cewek PMP, stosowane od 2016r. W odróżnieniu od „zwykłej” cewki dwustronnej I/O, która oznaczona może być również symbolem ISV, cewka HDS posiada jeszcze bardziej „wyrafinowaną” konstrukcję, gdy chodzi o doprowadzenie licy. W tym przypadku miękki przewód doprowadzający prąd do zacisków głośnika lutowany jest bezpośrednio do pasków miedzianej folii, klejonej do karkasu cewki w procesie jej wykonywania i w tym miejscu lutowane są również końcówki uzwojenia. Eliminuje to całkowicie możliwość powstawania przerwy w newralgicznym punkcie połączenia licy i sztywnego drutu nawojowego, która to awaria jest zmorą wielu producentów, nie tylko sprzętu budżetowego. Takie rozwiązanie stosuję wyłącznie w głośnikach dużej mocy z cewkami 4″ i większymi. Istotne jest to, że nie da się takiej cewki wykonać w sposób zautomatyzowany, w przeciwieństwie do standardowych rozwiązań, stosowanych w ogromnej większości dostępnych na rynku głośników. O stopniu komplikacji jej konstrukcji niech świadczy fakt, że wykonanie takiej cewki zajmuje mi około dwóch godzin i to nie licząc wcześniejszego przygotowania materiałów z których składa się karkas i wykonania samego karkasu. W takim czasie w fabryce powstaje kilkaset, a może nawet kilka tysięcy cewek, ale mnie nigdy nie chodziło o ilość, bo zawsze na pierwszym miejscu stawiałem jakość i niezawodność. Jednak nawet „standardowe” cewki PMP, zarówno klasyczne jak i dwustronne, pozbawione są wspomnianej wyżej przypadłości, ponieważ drut nawojowy w ogóle nie jest wyprowadzany poza karkas i w żadnym miejscu nie styka się z membraną.

Przy okazji zwracam uwagę na fakt, że firma PMP nigdy nie nakleja swoich firmowych naklejek głośnikowych (takich, jakie stosuje we własnych głośnikach) na produkty innych firm w taki sposób, że oryginalne logo zostaje zasłonięte, a jedynie wyposaża naprawiane głośniki w pokazane powyżej naklejki remontowe, na których widnieje informacja, że do naprawy użyto firmowych komponentów PMP.

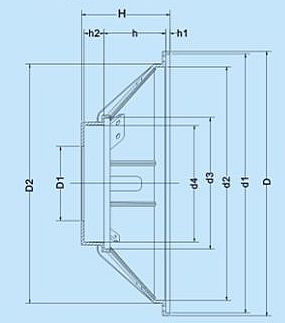

Określenie możliwości naprawy przetwornika w firmie PMP na podstawie pomiarów, które użytkownik może wykonać we własnym zakresie.

Mimo, że zajmuję się naprawami głośników już ponad ćwierć wieku, oczywistym jest, że na rynku istnieje duża ilość wyrobów, które do tej pory nie trafiły jeszcze do mojego warsztatu. W takim przypadku, abym mógł jednoznacznie określić, czy podejmę się naprawy danego głośnika, muszę dysponować kilkoma parametrami technicznymi, czyli pomiarami określającymi przydatność podzespołów, którymi dysponuję, do remontu konkretnego głośnika. Użytkownik może je wykonać we własnym zakresie, choć często dopiero po demontażu całego układu drgającego. W takim wypadku bardzo istotne jest zabezpieczenie szczeliny obwodu magnetycznego przed przedostaniem się do niej zanieczyszczeń (np. poprzez zaklejenie taśmą malarską).

Istotne są dla mnie następujące wymiary:

d2 – średnica wewnętrzna kosza, mierzona w otworze w miejscu, gdzie klejone jest górne zawieszenie. To bardzo istotny parametr, bo wielkości otworów głośników o identycznej średnicy nominalnej potrafię się różnić nawet o 15 mm i więcej, tak więc nie zawsze udaje się dopasować górny resor.

d3/d4 – średnica wewnętrzna i zewnętrzna płaszczyzny, do której klejony jest dolny resor. Tutaj na ogół nie ma problemów, bo posiadam ponad 20 własnych wzorów dolnych zawieszeń o różnym kształcie i średnicy (największa to 210 mm).

h – wysokość od miejsca klejenia górnego zawieszenia membrany, do miejsca klejenia dolnego resoru. Ważny wymiar, bo pozwala ocenić, czy wysokość membrany którą dysponuję, będzie dopasowana do wysokości kosza przy danej średnicy cewki.

h2 – wysokość od miejsca klejenia górnego zawieszenia, do płaszczyzny nabiegunnika obwodu magnetycznego, który jest przymocowany do kosza.

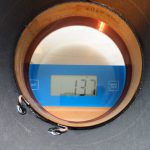

Oprócz danych kosza, przydatne są również informacje na temat średnicy trzpienia i otworu w nabiegunniku, które to pomiary najlepiej wykonać suwmiarką, w sposób pokazany na fotografii:

Oczywiście nie ma konieczności wykonywania tych wszystkich pomiarów przez klienta-przedstawiam je głównie dla celów orientacyjnych i poglądowych. Chciałbym jednak wyraźnie podkreślić, że jedyną w pełni wiarygodną i precyzyjną ocenę możliwości naprawy konkretnego przetwornika dokonać mogę tylko wówczas, gdy głośnik „fizycznie” znajdzie się w serwisie.

A teraz czas na podsumowanie:

Wszystkie głośniki regenerowane przeze mnie w opisany sposób, praktycznie nigdy już nie wracają do firmy, oczywiście pod warunkiem przestrzegania reguł prawidłowej eksploatacji. Wielokrotnie dostawałem informacje od klientów, że taki remont sprawił, że głośniki grają „lepiej niż nowe”, co oczywiście jest wrażeniem subiektywnym, ale w niektórych wypadkach nieskromnie mogę przyznać, że zgadzam się z tą opinią. Wynika to m.innymi z faktu, że w mojej firmie każdy naprawiany głośnik jest identycznie traktowany i w każdym wypadku stosuję identyczne, najwyższej klasy podzespoły oraz indywidualnie testuję każdy naprawiony egzemplarz. Inaczej mówiąc, moje głośniki, zarówno własne, jak i te, które zostały w opisany sposób zregenerowane, to „rękodzieło” i jako takie, nie mają żadnego odpowiednika na rynku. W przypadku pełnych napraw niektórych modeli profesjonalnych głośników znanych marek, moja oferta jest bardzo konkurencyjna w stosunku do ceny firmowych zestawów naprawczych, do których trzeba jeszcze przecież zawsze doliczyć koszt ich fachowej wymiany.

NAPRAWA GŁOŚNIKÓW-PRZYKŁADY PRAC SERWISOWYCH

Poniżej zamieszczam zbiorcze, przykładowe zestawienie głośników, które poddane zostały renowacji w moim serwisie. Firma PMP w trakcie swojej działalności wyprodukowała i zregenerowała wiele tysięcy przetworników, przy czym w dawnych czasach więcej „energii” angażowane było w wytwarzanie własnych głośników, a obecnie te proporcje odwróciły się na korzyść usług serwisowych. Jednak dawniej nie prowadziłem tak dokładnej dokumentacji, jak miało to miejsce dla celów poglądowych w ciągu ostatnich lat, gdy uznałem, że warto pokazać „publicznie” co potrafi serwis PMP. To opracowanie ma również związek z moimi artykułami dotyczącymi techniki głośnikowej i stanowi ich cenne uzupełnienie, a przy okazji obrazuje możliwości serwisu PMP.

Nie wszystkie z wymienionych poniżej modeli są widoczne na stronie (oznaczono je kolorem czerwonym), gdyż wybrałem jedynie najciekawsze moim zdaniem przykłady. Jeśli przetwornik jest tylko firmowany logo wytwórcy aparatury, to w nawiasie podaję nazwę faktycznego producenta, o ile jest mi znana. Lista być może będzie w przyszłości uzupełniana o kolejne przykłady napraw, z zachowaniem kolejności alfabetycznej. Jednak ze względu na fakt, że zakładka poświęcona naprawom głośników ma już obecnie bardzo dużą objętość (na granicy możliwości technicznych skryptu i „cierpliwości” czytelników), jest prawdopodobne, że nowe prezentacje będą pojawiać się tylko sporadycznie, przy wyjątkowych okazjach. Jest również możliwe, że z czasem usunę niektóre wpisy i zastąpię je nowymi. Kolejnym powodem, dla którego ograniczam swoją aktywność w zakresie prezentacji działań serwisowych jest to, że takie opracowania zajmują mi bardzo dużo czasu, który mógłbym poświęcić na inne zajęcia, przynoszące konkretne profity. Sądzę jednak, że to co już pokazałem i tak wystarczy, żeby wyrobić sobie właściwą opinię o poziomie oferowanych przeze mnie usług i że pozwoli zdecydować, czy warto z nich skorzystać.

Zestawienie głośników regenerowanych w firmie PMP w ostatnich kilku latach:

18Sound – 15MB700

Apogee – 15″ i 12″ (EV)

B&C – 15PS 100; 18PS 46

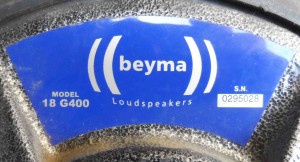

Beyma – 15G-400; 15G-450; 15G-450N; 18G-400; 18GT-400; 15M-300; CM 18G, 18P1000ND,

Celestion – K15H-25oE; Truvox 1225; 1525

DAP – 18″

Dynacord (RCF) – 63031A

Electro Voice – EVX 180A, EVM 15L; EVM 12l

Elektro Sound – 15″

Eminence – Omega Pro-18, Sigma Pro-18

Fane – Colossus 18 (old version)

Fostex – L569-18″

Hartke – VLF 1508

Hughes & Kettner – 15″ (Sica)

JBL – 2225H, 2226H; 2226HPL, 2032H; 2241GPL, 1800GTI,

Mackie (RCF) – Fussion 1800S

McCauley/EVM – 1520; B 1840 i inne „bliźniacze”

Martin -DLS 10084 (Ciare)-10″

Peavey – Black Widow 15″ (oryg. oraz podróbka), Scorpion 12″

PMP – 15B, 18B

RCF – LEXF 33278-15″

RFT / Vermona – L 3501; L 3515; 3702

Tonsil – 15″ Pro

Turbosound –LS 1815 (B&C); LS 1215, LS 1205 (PD); LS 1810 (Fane),

Po modyfikacji zakładki w grudniu 2018r, wprowadziłem duże ułatwienie w wyszukiwaniu konkretnych modeli głośników, które przeszły w firmie proces pełnej regeneracji. Kolejność prezentowanych napraw odpowiada teraz alfabetycznemu zastawieniu umieszczonemu powyżej. Zwracam również uwagę na nieco odmienny sposób umieszczania fotografii w nowszych chronologicznie wpisach, gdzie prezentuję je w formie oddzielnej galerii, którą można przeglądać, przewijając poszczególne zdjęcia w trybie automatycznym lub ręcznym, korzystając z kursorów widocznych po prawej stronie każdej fotki.

Pomiary regenerowanych głośników

Wszystkie głośniki, które przechodzą w serwisie opisane procedury naprawcze, są po ich zakończeniu poddawane podstawowym testom pomiarowym. Sądzę, że kwestie pomiaru takich parametrów jak rezystancja cewki i jej indukcyjność, częstotliwość rezonansowa głośnika bez obudowy, masa układu drgającego itp. nie wymagają specjalnego opisu, bo można je przeprowadzić w sposób, który nie wzbudza żadnych wątpliwości, oczywiście pod warunkiem, że dysponuje się odpowiednim „oprzyrządowaniem” i elementarną wiedzą z dziedziny elektroakustyki. Oczywiście można by nawet pokusić się o „pełny zestaw” parametrów T/S, ale byłoby to zbyt kłopotliwe i pracochłonne, aby podejmować takie działania w przypadku serwisu naprawczego. Jeśli chodzi o pomiary skuteczności głośników, to temat jest na tyle obszerny, że ponownie wkleję w tym miejscu link do 2 moich artykułów, które szczegółowo prezentują to zagadnienie:

Dodam jeszcze, że choć podstawowe pomiary przeprowadzam w zasadzie zawsze, to nie zawsze podaję ich wyniki w opisywanych poniżej przykładach, co oczywiście nie oznacza, że w tych przypadkach coś jest nie tak. No i nie przeprowadzam ich za każdym razem, jeśli dany typ głośnika był już w firmie wcześniej regenerowany i poddany opisanej procedurze pomiarowej. Jednak standardem jest u mnie zawsze co najmniej podłączenie przetwornika pod przestrajany generator i wzmacniacz i sprawdzenie poprawności jego działania na różnych częstotliwościach, oczywiście bez obudowy, oraz pomiar SPL i częstotliwości rezonansowej.

Jeśli korzystacie Państwo lub korzystaliście w przeszłości z usług jakichś „naprawiaczy”, to proszę przy okazji spytać ich o pomiary. Jestem pewien, że wielu z tych „fachowców” w ogóle nie ma pojęcia o czym tutaj piszę, a jeśli nawet ma, to z pewnością nigdy takich badań nie przeprowadza, bo albo nie potrafi, albo nie ma odpowiednich przyrządów, albo po prostu wychodzi z założenia, że to strata czasu i działanie nieuzasadnione i niepotrzebne, skoro przecież głośnik po naprawie po podłączeniu pod zaciski bateryjki „odzywa się” czyli jest sprawny i można zainkasować kasę za naprawę.

Ja jednak mam zdecydowanie inne podejście do mojej profesji i dlatego staram się dokładnie wytłumaczyć o co w tej pracy chodzi i jak należy ją wykonywać, aby móc uważać się za profesjonalistę. Mam nadzieję, że te bardzo szczegółowe i bogato ilustrowane opisy prac wykonywanych w moim serwisie pozwolą Państwu na wnikliwą ocenę jakości moich usług, choć oczywiście wszystko weryfikuje praktyka, czyli to, jak zregenerowane głośniki sprawują się w warunkach pracy estradowej. Opinie na ten temat można znaleźć w Księdze Gości, a także przekazywane są one bezpośrednio między moimi klientami, zaś ja sam reklamuję się w bardzo ograniczonym zakresie, jeśli pominąć stronę firmową.

A teraz zapraszam już do konkretów, czyli przykładów napraw w serwisie PMP, umieszczonych poniżej w kolejności alfabetycznej:

18 SOUND -15MB700 – 15″

W dostarczonym do serwisu przetworniku całkowitej destrukcji uległa cewka, nawijana dwustronnie drutem aluminiowym, co pokazuję na fotografii. Aluminium stosowane jest przez producentów głównie z jednego powodu, czyli z oszczędności, gdyż przy masowej produkcji można zaoszczędzić bardzo duże kwoty, z powodu różnic w cenie między miedzią a aluminium. Stosowanie aluminium na uzwojenia cewek głośników większej mocy jest bardzo niekorzystne z wielu względów, a jednym z najważniejszych jest ten, że przy danej średnicy drutu cewka z al. dysponuje znacznie mniejszą mocą, można przyjąć, że o ok. 40%. Tak wykonywane głośniki często również uszkadzają się w ten sposób, że następuje utrata kontaktu na zaciskanym (a nie lutowanym) styku aluminiowego uzwojenia i miedzianej, elastycznej linki doprowadzającej sygnał do zacisków głośnika. Spotkałem się również z opiniami ludzi dobrze słyszących, że po naprawie głośnika, który miał cewkę uzwojoną aluminium na cewkę z miedzi, głośnik charakteryzował się lepszym brzmieniem, szczególnie prze dużej mocy. Stosowanie aluminium ma sens jedynie w driverach, gdzie bardzo istotna jest masa cewki. We wszystkich pozostałych przypadkach sugeruję unikać tak wykonanych głośników, no może poza przetwornikami średniotonowymi o małej średnicy i małej mocy. Oczywiście są firmy, które dobrze opanowały tę technologię już kilka dekad temu i do dziś ją wykorzystują, ale ograniczenia o których wspomniałem to „fizyka” i dlatego pewnych barier przeskoczyć się nie da.